許容範囲に収まらない値の置き換えによる製品の品質管理データの歪み。恐怖に基づく管理システムを排除しましょう!

資料作成者: AQT センター科学ディレクター セルゲイ・P・グリゴリエフ 。

記事への自由なアクセスは、記事に含まれる資料の価値を決して減じるものではありません。

熱真空プレスを使用して製品を製造する会社では、5 つの部品からなる連続したサブグループが 1 日 5 回の検査のために選択されます。 1 つの金型には 1 つの形状しかありません (各プレス サイクルで 1 つの部品が製造されます)。重要な品質特性の測定結果に基づいて、検査官は最小値と最大値のみを記録します。この部品の許容範囲は 18.19 ~ 18.27 mm です。この測定装置では、測定値を小数点第3位(1000分の1まで)の精度で記録することが可能でしたが、記録の際、すべてのデータは100分の1に四捨五入されていました。

検査官は、5 つの製品からなるサブグループ (n=5) 内のすべての検査対象製品の記録を作成し、サブグループの平均と範囲の XbarR チャートを作成する必要がありますが、サブグループの最小値と最大値 (そのうち 2 つ) を記録する必要があります。 5) 、これは私たちに連絡した時点でのすべてです。

データを分析するときに最初に行う必要があるのは、この本の著者であるドナルド・ウィーラーが常に私たちに思い出させているように、データに基づいてプロセスの進行状況を示す簡単なチャートを作成することです。 統計的プロセス制御。シューハート管理図を使用したビジネスの最適化 。

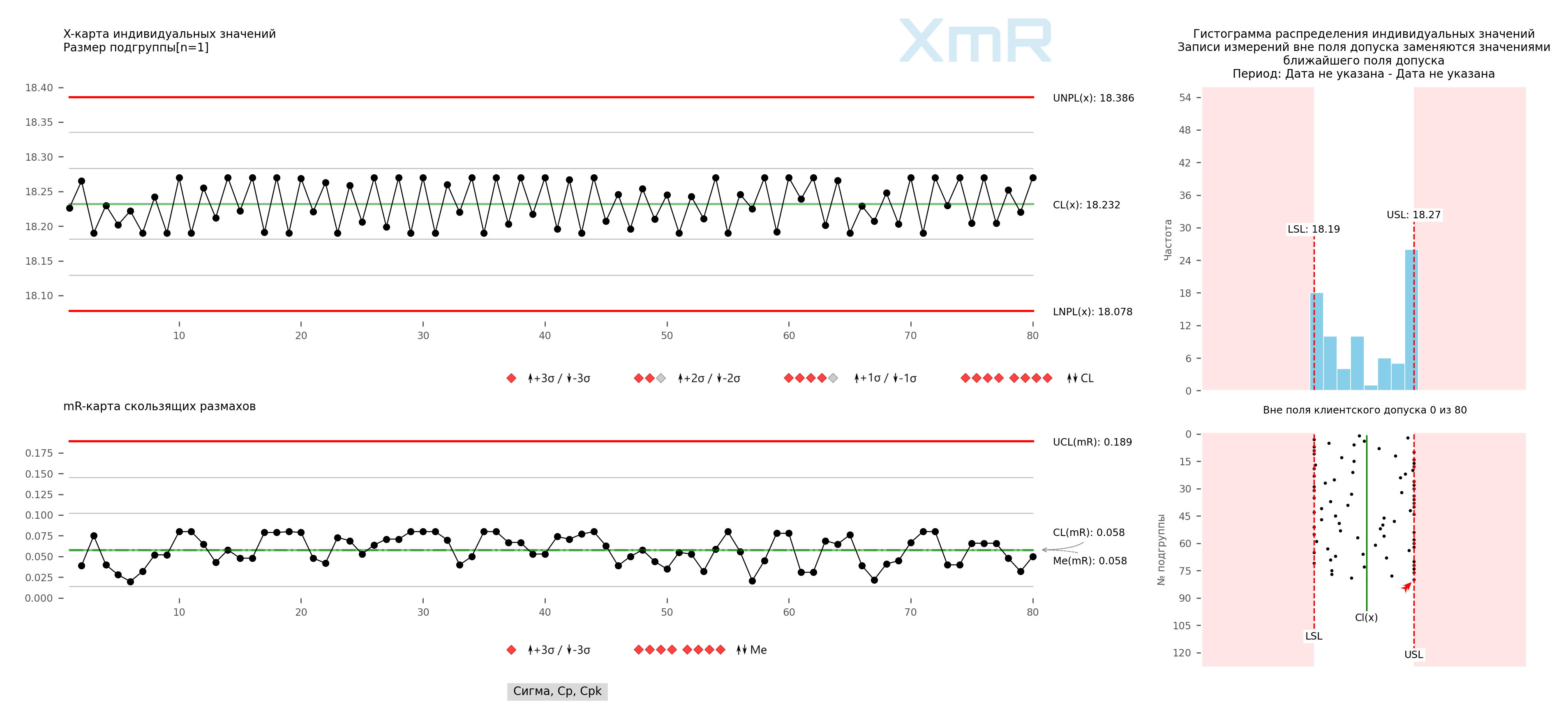

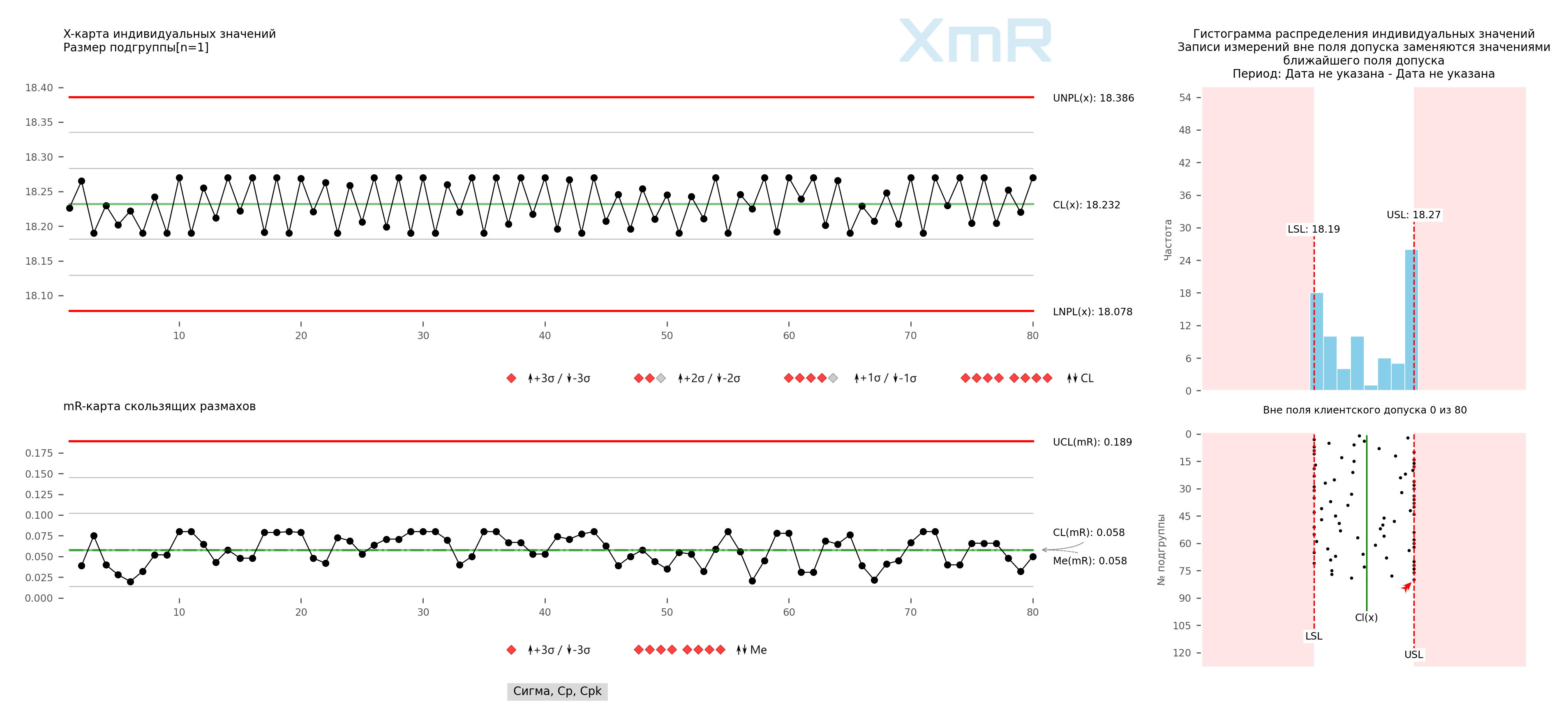

提供されたデータを使用して、分布ヒストグラムと散布図を含む個々の値のコントロール XmR チャートを構築し、正確に類似したグラフを取得しました (図 1)。

図 1. ヒストグラムと散布図を含む個々の値の XmR 管理図。凡例: UNPL - プロセスの自然管理上限値、LNPL - プロセスの自然管理下限値、CL - 中心線 (平均)。 LSL - 下限公差、NSL - 公称公差フィールド、および USL - 上限公差。図面は当社が開発したものを使用して作成されました 「シューハート管理図 PRO-Analyst +AI(Windows、Mac、Linux用)」 。

個々の値のコントロール XmR チャートは、プロセスの奇妙な動作を示しています。ほとんどすべての点は中心線 CL(x) から +/-1 シグマ ゾーン内にありました。XmR 管理図の管理限界の幅はすべての移動点の平均値によって決まるため、このケースでは非常に理解できます。サブグループの交互の最小値と最大値を表す 2 つの点の値の間の範囲。

実際に何が起こっているかは、個々の値の分布のヒストグラムと散布図によって明確に示されました (図 1)。

ヒストグラム (図 1) に何が見えないでしょうか?

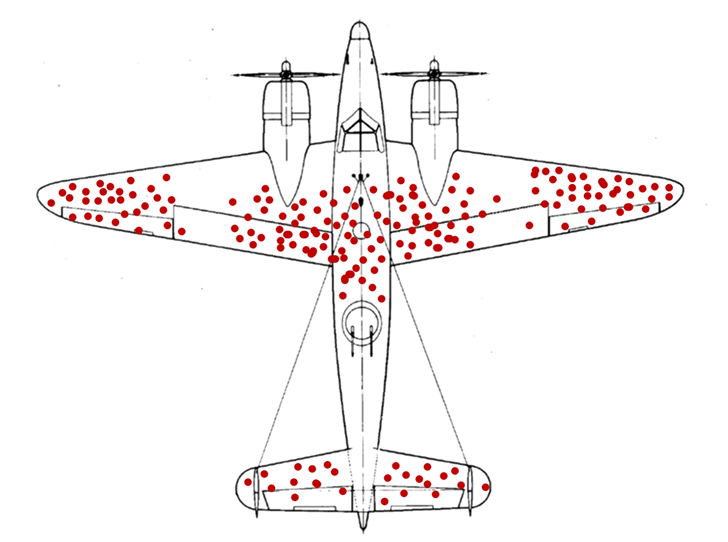

第二次世界大戦中、アメリカとイギリスの空軍司令部は、アメリカの統計研究グループ (SRG) の秘密プログラムで働いていたエイブラハム ウォルドに、航空機の胴体のどの部分を追加の保護手段で保護する必要があるかを調査するよう命じました。鎧。軍は、空戦中に最も被害を受ける航空機の部分に追加の保護装置を設置することを提案しました。ヴァルドは戦闘任務から帰還した飛行機を研究し、命中弾の位置を記録した。その結果、彼は逆に穴の数が最小限だった領域(胴体の中央部と後部)に追加の保護装置を設置することを推奨しました。この勧告は、ワルドが見ていなかった攻撃、つまり攻撃を受けた飛行機が単純に戻ってこなかった攻撃から保護する必要があるという結論に基づいていた。その後、既知のデータのみの分析に基づいて下される決定は「生存者バイアス」と呼ばれるようになりました。

図2.「飛行機」。エイブラハム・ウォルド。生存者バイアス。

許容範囲フィールドの中央にあるヒストグラム列の失敗 (図 1.) が、制御されたサブグループの 5 つの値のうち 3 つの値の記録がないことで説明できる場合、どのようにして、制御されたサブグループの 5 つの値のうち 3 つの値がほぼ完全に欠落しているかを説明できますか?最も高いヒストグラムの列が許容範囲の境界にあるにもかかわらず、ポイントが許容範囲の外にありますか?許容限界外のデータテールが存在しない場合は、そのようなデータが記録に記録されていないことを示している可能性がありますが、許容限界でのポイントの蓄積は、そのような「悪い」値が許容可能な値に置き換えられていることを示しています。たとえば、サブグループの最小値が許容範囲の下限より小さい場合、コントローラは許容範囲の下限の値を記録し、サブグループの最大値が許容範囲の上限より大きい場合、コントローラは許容範囲の上限の値を記録します。許容限界。

とりわけ、散布図は高度なデータの離散性を決定します。データはコントローラによって最も近い 100 分の 1 に四捨五入されます。記事内の説明を参照してください。 不適切な測定単位を使用してシューハート管理図を作成すると、誤った結論が得られる 。

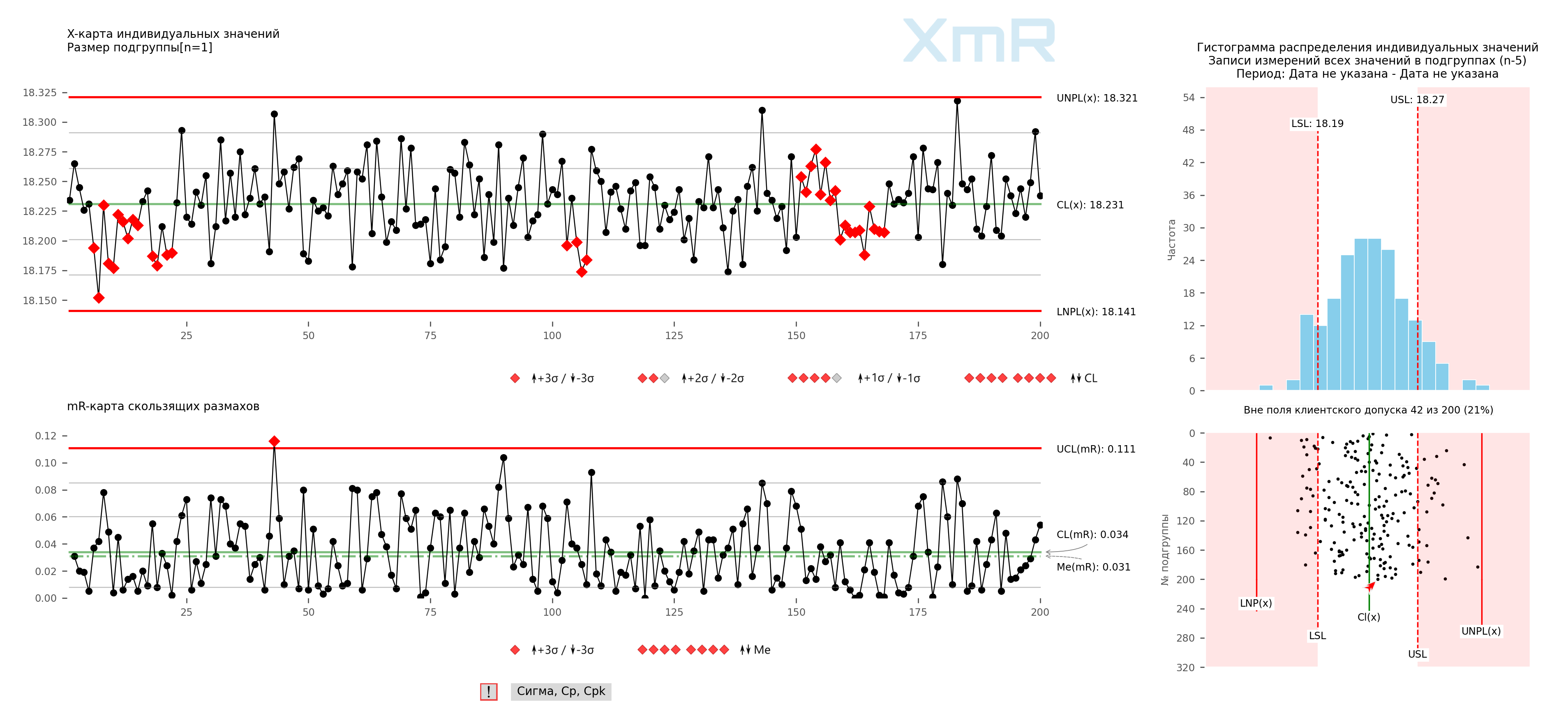

この仮説を検証するために、サイズ n=5 (200 個の個別値) の 40 個のサブグループの正規分布を使用して、許容範囲の中心の平均値が 18.23、シグマ値が 0.03 のランダム値を生成しました。上記の操作により、図 1 と同様の結果が得られる可能性があります。これらのデータからヒストグラムと散布図を使用して、個々の値の対照 XmR チャートを作成しました (図 3)。

図 3. サイズ n=5 の 40 個のサブグループから生成されたデータの分布ヒストグラムと個別値の散布図を含む個別値のコントロール XmR チャート。図面は当社が開発したものを使用して作成されました 「シューハート管理図 PRO-Analyst +AI(Windows、Mac、Linux用)」 。

次のステップでは、各サブグループで 40 個のサブグループのそれぞれの最小値と最大値のみを選択し、それらに基づいて、分布ヒストグラムとドット プロットを使用して個々の値のコントロール XmR チャートを構築しました (図4)。

図 4. サイズ n=5 の 40 個のサブグループから生成されたデータの個別値の分布ヒストグラムと散布図を使用した個別値の XmR チャート (各サブグループの最小値と最大値のみが選択されている) 。図面は当社が開発したものを使用して作成されました 「シューハート管理図 PRO-Analyst +AI(Windows、Mac、Linux用)」 。

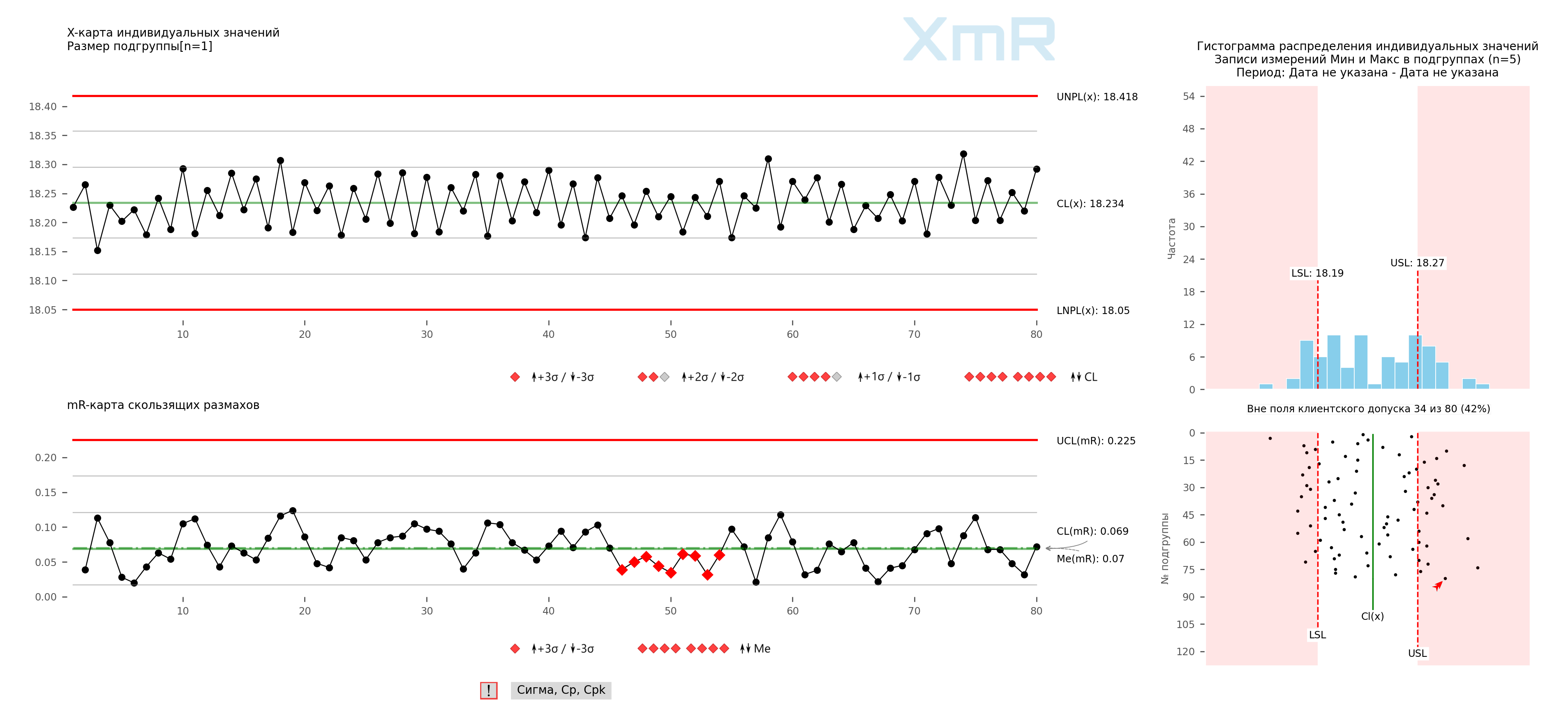

次のステップでは、次のルールを使用して最小値と最大値を置き換えます。

- サブグループの最小値が許容範囲の下限より小さい場合、それを許容範囲の下限の値に置き換えます。

- サブグループの最大値が許容差の上限より大きい場合、許容差の上限の値に置き換えます。

そしてそれらに基づいて、分布ヒストグラムとドット プロットを含む個々の値のコントロール XmR チャートを構築しました (図 5)。

図 5. サイズ n=5 の 40 個のサブグループから生成されたデータの個別値の制御 XmR チャート。各サブグループから最小値と最大値のみを選択し、その後許容範囲外の値を置き換えます。図面は当社が開発したものを使用して作成されました 「シューハート管理図 PRO-Analyst +AI(Windows、Mac、Linux用)」 。

私たちの仮説は裏付けられました。

この会社の経営陣は、部下から望むもの、つまり高品質の製品のみをリリースすることを得ています。実際に生産される製品が何であるかなど、誰が気にするでしょうか?

このオープン ソリューションのすべてのデータは、私たちが開発したソフトウェアに含まれています シューハート管理図 PRO-Analyst 。

なぜこうなった?

どうやら、監督者は労働者を守るためにそのようなことを強いられているようです。このような状況での作業に従事するオペレーターと管制官の誇りを語ることはできません。 このような環境では製品の品質向上は不可能になります。 。

恐怖で管理するのはやめましょう!

そして、これは決して珍しいケースではありません。同様の状況がよく見られます。エドワーズ・デミングは著書『危機の克服』の中で、あるアメリカ企業における同様の状況について次のように述べています。

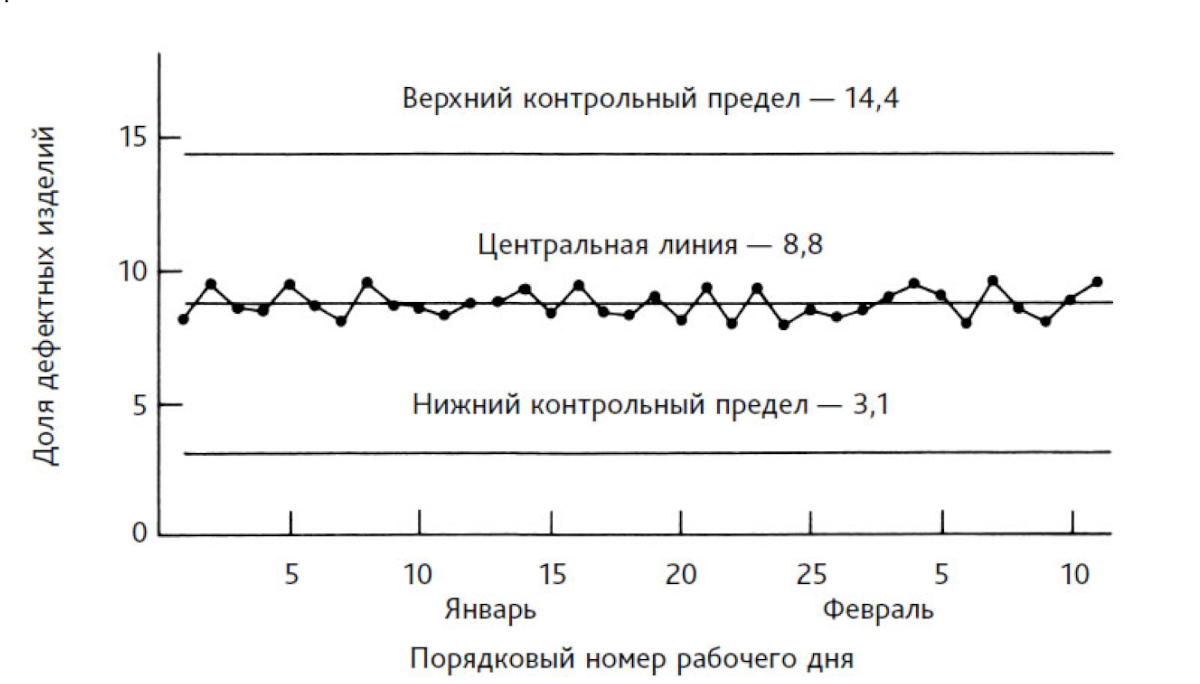

図 6. 不良品の割合に関する日次データ。 1日あたり225個の製品がチェックされます。出典: [2] - W. エドワーズ デミング、「危機からの脱却」、W. エドワーズ デミング

図 6 は興味深い状況を示しています。上下の点のオフセットが中心線に対して小さすぎます。これについては 2 つの説明が考えられます。

1. 不良品の割合がほぼ一定になるように工程が設計されている。一般に、これは珍しいことではありません。たとえば、12 個のパレットでパーツを円形にスタンプします。そのうちの1つが失敗します。残りの 11 台は引き続き作業を続けます。出力製品には、12 スタンピングごとに 1 つの不良品が発生します。 1/12 は 8.3% に相当し、マップ上の平均 8.8% に危険なほど近づいています。

2. グラフに表示されるデータには何の意味もありません。

私たち (デイビッド・チェンバースと私) は、プロセスとそれに伴う条件を詳細に知っているため、最初のバージョンを拒否しました。私たちにとっては、2 番目の説明の方がもっともらしいと思われます。管制官は安全を感じられず、恐怖を感じていました。最終合格時の不良品の割合が10%に達したら、管理者が工場を閉鎖して全員を解雇するという噂が工場中に広まった。管理者は 300 人の雇用を維持しようとしていた。

恐怖が現れるところならどこでも、偽りの数字が得られるでしょう。組織は従業員の頭の中に形成されたアイデアに従って生きます。この経営者は実際にそのような脅迫を行い、実行するつもりだったのでしょうか?それはあまり関係ありません。私たちは上級管理職に、私たちが見つけた説明、つまり恐怖を伝えました。工場長が異動し、新しいマネージャーに交代したことで、この問題は解消されました。

「知識に代わるものはありません。しかし、知識を活用するのは恐ろしいことです。」