質か量か?出来高労働か、時間労働か?代わりに何でしょうか?

資料作成者: AQT センター科学ディレクター セルゲイ・P・グリゴリエフ 。

記事への無料アクセスは、記事に含まれる資料の価値を決して低下させるものではありません。

ある製造工場で目標を 400% 上回ったという以下の記事に対する私のコメントは、ほとんど不要であることがわかりました。同様の経営スタイルを持つ企業で何が起こっているかは、権威ある世界クラスの著者によって長い間書かれており、その引用は適切なタイミングで発表されました。

「ほとんどの成功した企業は、実際には最悪で最も非効率な管理方法を使用しているため、成功したのは単なる偶然であることが判明しました。」

経営トップは、より大きな報酬を得るために、出来高払い賃金を利用して、企業の従業員をさまざまな策略で積極的に挑発します。

出来高払い賃金を使用することの結果を実証する記事: 「ワークショップは計画を 400% 上回っていますか?保安局が捜査中だ。」

「ワークショップで計画が達成できれば良いですね。それを超えるとさらに良いです。しかし、サイトが計画の 400% を達成した場合、「4 倍も超えることができる計画とはどのような計画なのか?」と考える必要があります。

VSMPO-AVISMA Corporation のセキュリティ サービスは、作業場の回転旋盤のセクションでスーパー インパクターを研究し、そのようなレベルの労働生産性を達成するために費やされる汗と血液の量について問い合わせました。そこでは、労働生産性を超える奇跡が示されました。計画。

ゴレスタカニ人は、私利私欲、主導権の観点から、非常に理解できる行動を示し、制御コンピュータープログラムを恣意的に調整したことが判明しました。

これらの是正措置により、機械は製品の加工技術に割り当てられる時間を短縮せざるを得なくなりました。 1 つの生産単位を生産するのにかかる時間が短縮され、シフトごとにより多くの生産単位が生産されました。計画に従って与えられたものを少なくとも4倍以上!

機械オペレーターは技術者との合意なしに、加工モードを繰り返し変更し、カッターの送り速度や切断速度を上げたり、プログラムの特定の部分をスキップしたりしました。

すべてがうまくいくはずですが、機械に過度の負荷がかかると、高価な切削工具の早期摩耗や破損が生じ、個々のコンポーネントが故障する恐れがあり、不適合製品が製造されるリスクが高まります。

「革新者」を捕まえるために、経済安全保障部門の専門家が作業場への強制捜査を組織した。彼らは突然やって来ました。文書で指定された要件に従ってマシン制御のパラメーターを検証しました。現場の「労働生産性」が高い理由はここにあった。

機械オペレーターは明白なことを否定せず、技術的プロセスに違反した場合のボーナス剥奪命令を何の反対もせずに理解していました。ショップマネージャーは、プロセス違反を確実に回避するための是正措置を講じるよう指示されます。

工場の「衝撃労働者」のうちの10人のロータリーターナーの「熱意」によって、製品は一つも損傷しなかったと言わなければなりません。」

この記事では、企業管理における悪い慣行の別の例を示しています。すべていつも通りです。数字、外部からの動機、出来高による管理。

機械やツールの損傷は、企業の経営者が予見すべき最小限のことです。このように加速処理を行うと、材料の特性はどのように変化するのでしょうか?これらの部品のうち何個が顧客に届きましたか?重要な施設ではすでにいくらかかりますか?もちろん、これは誰も知りません。

そして、この企業で監査を「成功」させた顧客のリスク管理者は、技術に違反して顧客向けに製造された「損傷していない」部品についてどう考えているのでしょうか?

「あなたの工場は出来高払い制を採用しています。低品質の作業に対してこれ以上の保証はありません。」

この企業は、技術者や店舗経営者の知識なしに、または暗黙の了解を得て、「短縮」、「低コスト」、「最適化」ベースで他に何種類の製品を製造しているでしょうか?

この企業の誰が、従業員が部品加工技術に準拠していることを確認する責任を負っていますか?答えは明らかだと思います。取引に関係する誰もが計画を超えることだけを懸念しています。

この記事は、この会社の品質基準が低いことを示しています。

この企業の目標値は誰がどのように設定するのでしょうか?注文実行の期限を計画するために計画が必要な場合、企業はこれにどのような値を使用しますか?このような計画数値を計算するための基礎が、テクノロジーに準拠した安定したプロセスの最適に実行された操作の平均時間である場合、計画を平均 30% も上回ることなど、どうやって期待できるでしょうか?現場監督に質問してください。彼はこれについてどう思いますか?制作ディレクターは何と答えるでしょうか?品質ディレクターはどうですか?オペレーショナルエクセレンスディレクターについてはどうでしょうか? CEOはどうですか?

「知識に代わるものはありません。しかし、知識を活用するのは恐ろしいことです。」

重要!

出来高制賃金の拒否は平等化を意味するものではありません。優秀な従業員(客観的にシステムの能力より優れており、特権的な立場にない)をシステム内で働く人々、さらにはシステムの外でより悪い結果で働いている人々と同等に扱うことは、出来高制と同じくらい破壊的です。

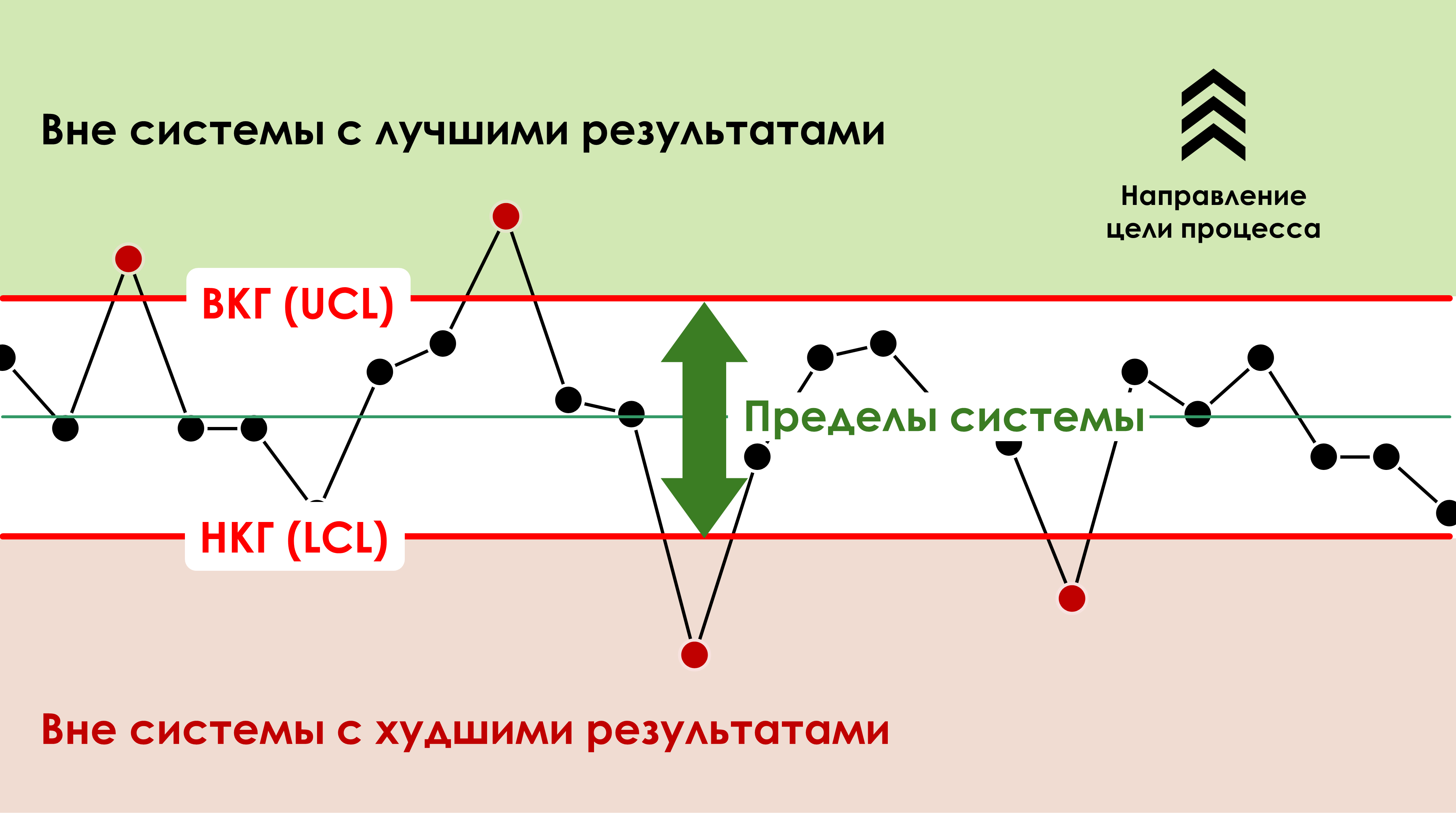

図 1. シューハート管理図によるシステム制限。

スケジューリングで使用するのに適切な数値と、安定したプロセスで何を期待できるかについては、オープン ソース ソリューションを参照してください。 統計的工程管理 (SPC) と製造プロセスおよび作業の標準化 。そして、誰が本当により多くの報酬を受けるに値するのか、誰が放っておいても大丈夫なのか、誰に助けが必要なのかを理解するために、オープン ソリューションをご覧ください。 人事モチベーションシステムにおける KPI の誤った使用 。

取引の支払いを承認し、人々にそのようなトリックを探す動機を与えたこの企業のトップマネジメントだけが、今起こっていることの責任を負っているのです。この企業のすべての生産部門は、何が何でも契約を締結したまま、記事に記載されている「機械オペレーター」の方法と同様の「生産性を向上させる」方法を模索するのに忙しいに違いありません。

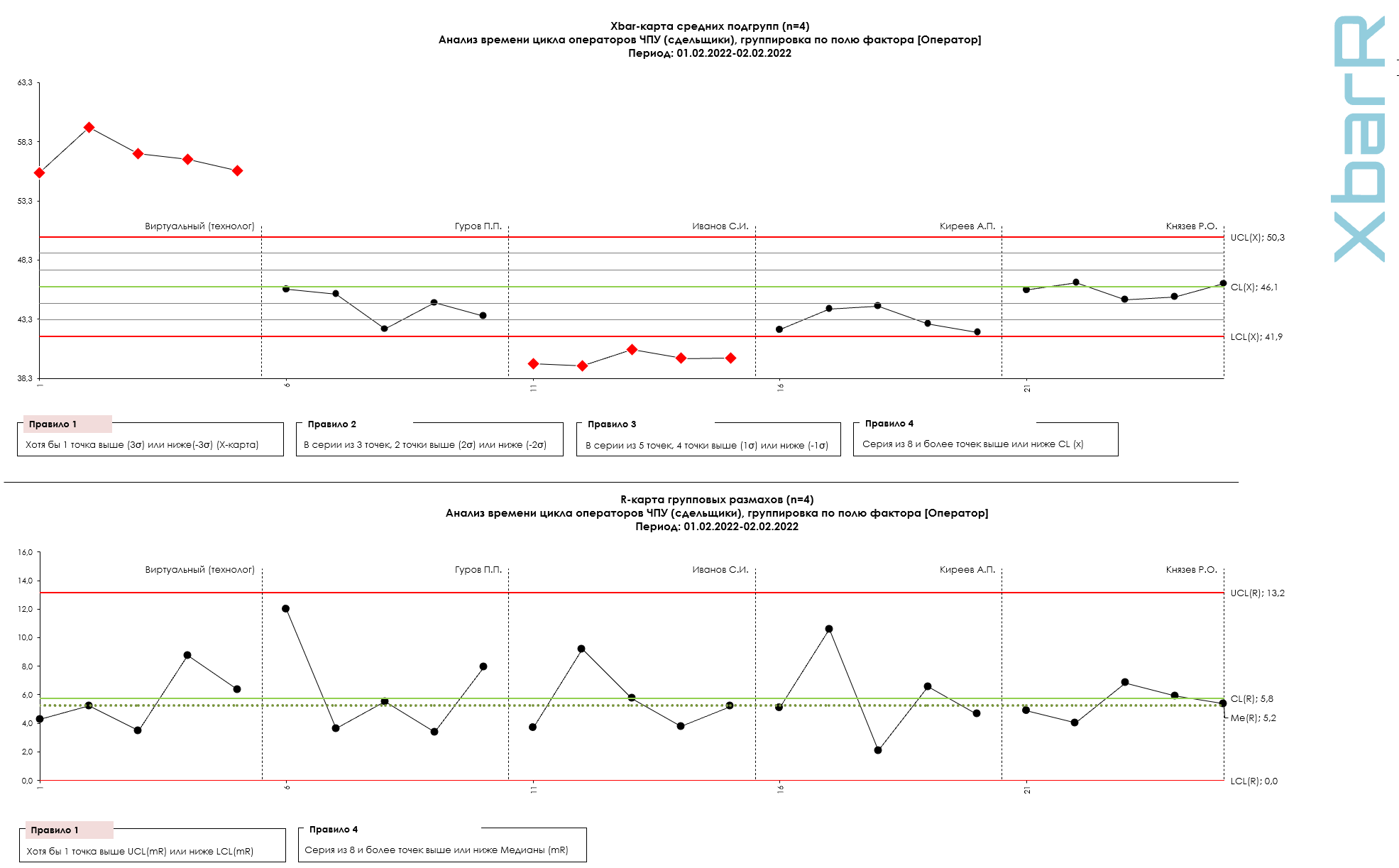

最善の解決策は、出来高払いを完全に放棄し、労働者と店舗管理者の注意を設備や工具の品質と慎重な取り扱いに集中させることでしょう。その間、経営陣は、この唯一正しい決定をあえて採らず、サブグループの平均と範囲を示す単純な管理図を維持してきた。これにより、企業の能力を評価する際に誘惑に負けた「最適化者」を簡単に特定できるようになる。システム。図 2 の例 (記事の文脈内) を参照してください。この例では、テクノロジに準拠してすべての操作を実行している仮想オペレーター (技術者) が、サイクル タイムの点で最悪の結果でシステムの外側にいることに気づきました。この場合、システム制限は、仮想オペレータを含むすべてのオペレータに対して計算されます。これは、この場合、実際のシステム制限が、ほとんどのオペレーターがこのテクノロジーに従う場合に予想されるシステム制限と統計的に大幅に異なることを示しています。カメラマンのイワノフ S.I. は、すべての「オプティマイザー」を上回っており、最高のサイクル タイム指標を備えたシステムの外側に位置しています。彼には特別な注意を払う必要があります。

私たちの中で ソフトウェア 変動の原因に応じてデータを合理的にグループ化する機能があります。この場合、変動の原因は機械のオペレーターです。

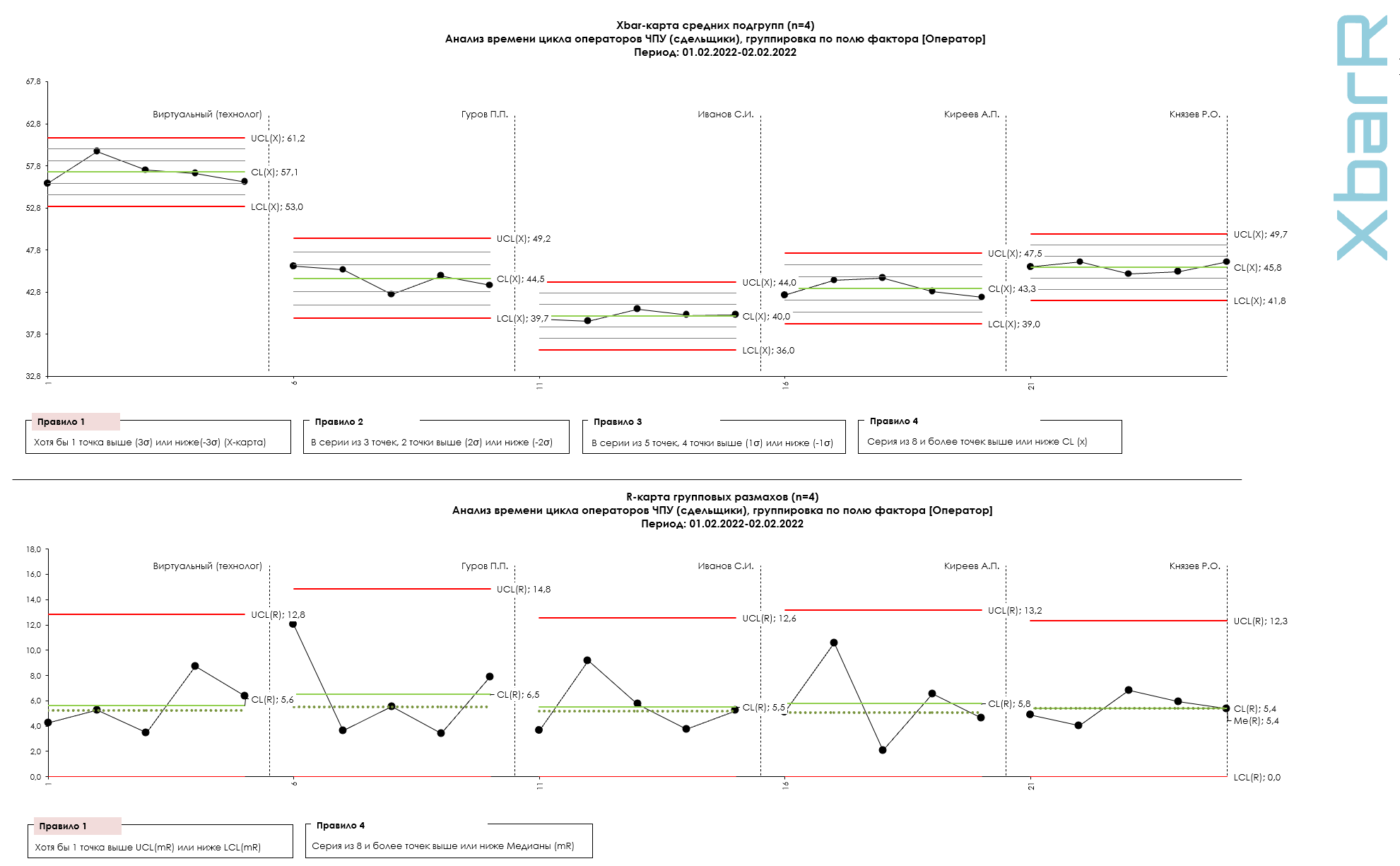

図 2. サブグループの平均と範囲の XbarR チャートでのシステム パフォーマンス能力 (サイクル タイム) の評価。図 3 では、サブグループの平均と範囲の XbarR チャートが、すべてのオペレーターの個々の生産性 (サイクル タイム) の個別のシリーズに対して構築されています。すべてのオペレーターの平均サイクル タイムは、仮想オペレーター (技術者) の平均サイクル タイムよりわずか 8 ~ 15% 高いだけであることがわかります。これは、仮想オペレーター (技術者) が「」でシステムの外にいるのに十分でした。制御された動作のサイクルタイムの結果は「最悪」です。図面は当社が開発したソフトウェアを使用して作成されました 「シューハート管理図 PRO-Analyst +AI(Windows、Mac、Linux用)」

図 3. サブグループの平均と範囲の XbarR チャートでの個々のパフォーマンス (サイクル タイム) の推定。図面は当社が開発したソフトウェアを使用して作成されました 「シューハート管理図 PRO-Analyst +AI(Windows、Mac、Linux用)」 。

管理図を使用してシステム内の人々の作業を評価する例については、上ですでに説明したオープンソース ソリューションを参照してください。 人事モチベーションシステムにおける KPI の誤った使用 。

「人事認定とランク付けシステム、個人の貢献度の評価、重要性によるランク付け、ボーナス制度、出来高払いは破壊的な影響を及ぼします。

「近視眼的な」思考が発達し、競争心、陰謀、恐怖が醸成され、長期計画は破壊され、チーム精神は破壊されます。」

図 4. 数値基準と計画されたタスクを備えたゲーム。

「設定された数値基準は、システムの実際の能力を超えているため、満たせないことがよくあります。しかし、これらのタスクが達成されない場合、担当者や部門の立場が損なわれる可能性があるため、タスクが完了したという印象を与えるためにあらゆる手段を講じる必要があります。

したがって、彼らは現在のシステムによって、システムを改善する代わりに、報告書を改ざんしたり歪曲したり、目標を達成するために必死の活動を装ったりするなど、不快なゲームをプレイすることを強いられています。これらすべての見せしめにより、私たちは見知らぬ人から本物の情報へのアクセスを保護し、大なり小なり嘘や偽情報を作り出すことを強いられます。達成不可能な結果を達成するというプレッシャーが大きければ大きいほど、欺瞞の可能性も高くなります。」

では、経営者は質と量のどちらに重点を置くべきでしょうか?答えはデミングの連鎖反応で長い間与えられてきました。

品質の向上

エラー、やり直し、遅延が減り、機械時間と材料を有効に活用できるため、コストが削減されます。

生産性が向上します

より良い品質をより低価格で提供して市場を獲得する

ビジネスを続ける

ジョブの数を保存して増やす

「ちょっとした民間の知恵です。アメリカでは、品質と生産量は両立しない、つまり両方を同時に持つことはできないという共通の信念があります。

ビジネスマネージャーはおそらく、これは「二者択一」の状況だと言うでしょう。彼はずっと前に、品質が向上すると生産量は減少し始めるという結論に達しました。生産量が増えると品質が低下します。問題は、このマネージャーが品質とは何か、そしてそれを達成する方法を知らないということです。

「品質が向上すると、なぜ生産性が向上するのでしょうか?」という私の質問に対する明確で説得力のある答えです。 - 私とのミーティングで 22 人の産業労働者から次のような言葉を受けました。 - 手戻りが少なくなる - これ以上ないほど良い言葉です。

別の答えがよく見つかります: - 損失はそれほど多くありません。

生産労働者にとっての品質とは、まず第一に、仕事に満足し、自分の技術に誇りを持てる機会です。

品質を向上させることで、無駄な工数と十分に活用されていない機械時間を優れた製品と優れたサービスに変えます。その結果、コストが削減され、競争力が高まり、生産現場の人々がより幸福になり、雇用が増加するという連鎖反応が起こります。

品質と生産性の関係についての明確な定義は、私の友人である東京の立教大学の津田嘉一博士が、1980 年 3 月 23 日にサンフランシスコから私に宛てて書いた手紙の中で与えられました。

「私は1年間で23カ国を訪問し、多くの産業企業を訪問し、多くの専門家と話をして、北半球から戻ってきたところです。アメリカやヨーロッパでは現在、品質コストと品質監査システムに対する関心が高まっています。しかし日本では、私たちは主に貴社の手法を通じて品質を向上させることに注力しています...品質を向上させると生産性が向上し、これはまさに 1950 年に貴社が私たちに予測したことと同じです。」

津田博士は、西側の産業界は品質の向上に努めているが、データが示唆する費用対効果を超えてはいないと述べた。ある人は、「顧客を失わずに品質をどれだけ下げることができるでしょうか?」と尋ねました。この質問は問題の誤解の極みです。そして、これはアメリカの経営陣の典型的な反応です。対照的に、日本人は数字を見ずに頑固に前進し、プロセスを改善します。これが生産性を向上させ、コストを削減し、市場を征服する方法です。

日本の目覚め。 1948 年と 1949 年に一部の日本企業経営者は、品質の向上が自然に、必然的に生産性の向上につながることを発見しました。この観察は、マッカーサー将軍の占領行政スタッフとして働いていたベル研究所の専門家から入手した品質管理文献を研究した日本の技術者グループの研究の結果でした。書籍の中には、ウォルター・シューハートの『製造製品の品質の経済的管理』 (ヴァン・ノルストランド、1931 年、米国品質管理協会の再版、1980 年) がありました。その結果は驚くべきもので、シューハートの本の手法と論理が予測したとおり、ばらつきが減少するにつれて実際に生産性が向上したことが示されました。 1950 年の夏に外国人専門家が訪問したことにより、日本の品質向上の連鎖反応が始まり、それが彼らの生活様式となりました。この連鎖反応の図は、1950 年 7 月から始まった日本の上級管理職との会議のたびにボードに掲げられました (上の図、デミングの連鎖反応を参照。 - S.P. グリゴリエフによるメモ)。

デミングが言及したシューハートの著書 [13.1]「製造製品の品質の経済的管理」は、次のセクションからダウンロードできます。 参考文献 私たちのウェブサイト

追伸

上記の引用はロシアの経営者に関するものではなく、アメリカの経営者についてのものであることに注意してください。しかし、ロシアの経営者は非常に学びやすい。それが彼らのためではなく、あるべきものでもないのは残念です。さて、これらの引用はロシアの経営スタイルを正確に特徴づけています。