ランダムな品質検査テーブルの使用に伴うコストのかかる問題

定量的および代替サンプリング基準の使用は、管理ロットの概念を提供せず、供給者と消費者に誤解を与えます。

記事作成者:AQTセンター科学ディレクター セルゲイ・P・グリゴリエフ

記事への自由なアクセスは、記事に含まれる資料の価値を決して減じるものではありません。

「変革への障害の 1 つは、ランダムな受け入れ検査を実行するためのテーブルの使用です。これは、入荷する材料の検査にかかる平均総コストと、欠陥のある材料が製造に投入されることによる影響を最小限に抑えるという目標に適応できないためです。

入荷する材料の品質の統計的制御可能性の度合いが高い場合、サンプル間の相関関係の証拠が欠如しているため、サンプルの管理では、管理されたロットの残りの部分についての洞察が得られません。」

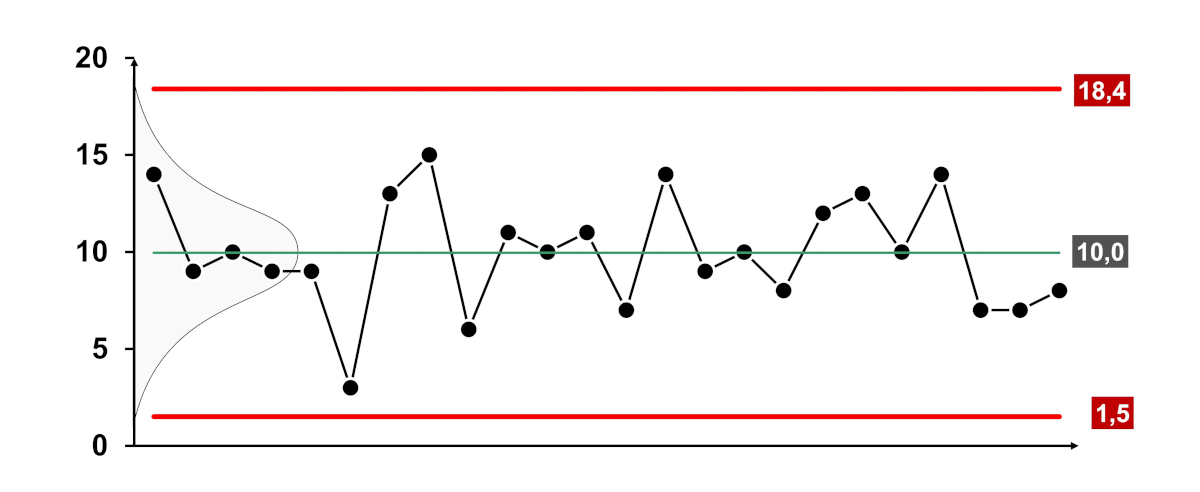

エドワーズ・デミングの引用の意味は、サンプリング制御では制御されたバッチの残りの部分が分からないというものであり、エドワーズ・デミングの実験によって確認できます。 赤いビーズ付き この場合、赤と白のビーズの混合物からランダムに機械的にサンプルを採取すると、ほとんどの場合、混合物中の実際の赤いビーズの割合とは異なる、高いか低いかの赤いビーズの割合の値が得られます。混合物中の赤いビーズの平均比率 (1/5) に達する機械サンプルはわずか数個だけです。ここで、実験を開始する前に混合物の組成について知っていたことに注意することが重要です。実際には、この数字はわかりません。

米。 2011 年に S. P. グリゴリエフによるトレーニング セミナーで実施された、赤いビーズを使った実験のコントロール np カード。

上記の理由は、入荷するバッチの受け入れ管理に関するルールを広範囲に改訂するのに十分です。

私が知っているある事例では、選択的受入品質管理表の使用により、不良品とともに重要な部品のバッチを受け入れることが可能になり、その結果、企業、さらには一国の業界全体に死傷者やイメージの失墜を伴う重大な事故が発生しました。

完成品の出荷に携わっている人なら誰でも、最初の配達では消費者に受け入れられなかった商品の同じバッチが、繰り返しの配達では消費者に受け入れられるという逸話的な状況に精通しています。この現象の理由は上で説明されています。

「主な問題は…これらの(受け入れ)計画が適用できない状況で賢明に使用されないことです。」

抜き取り検査表を除き、受入検査基準の他の要件をサプライヤーとバイヤーのプロセスに適用して、ルールに従ってサプライヤーの品質を管理することができます。 全部かゼロか 」とありますが、今、それに応えられる企業がどれだけあるでしょうか?

サンプリング基準の要件の分析

工学教育を受けた私は、選択合格制御のGOST規格における測定データ(連続量、測定特性、個体値)を「定量特性」、計算データを「代替特性」と呼ぶことに認知的不協和を感じます。 「量」という言葉は測定される特性とどのような関係があるのでしょうか? ISO 標準を翻訳した人は、混乱を最小限に抑えてその使用目的を考慮しましたか?

抜き取り検査基準の適用のほとんどの場合、「抜き取り検査計画の効果的な運用」という基準の必須要件(適用条件)が無視されている。自分で判断してください。

ゴスト:

検査手順は、単一の製造プロセスを使用して単一の製造業者が供給する個別の製品単位で構成される連続した一連のバッチに適用する必要があります。複数の製造業者または製造プロセスがある場合、この規格は各製造業者またはプロセスに個別に適用する必要があります (出典: GOST テキスト、記事の下のリストを参照)。

コメント:

受入検査を行う当事者は、この場合のサプライヤーの「プロセス」が何であるかを知っていますか?一般的なプロセスにおける、名前が同じ操作の生産(たとえば、異なる機械での、または原材料の異なるバッチからの生産)は、プロセス内の連続する一連のバッチの分割(原材料のバッチごと)の基礎として機能する可能性があります。材料、機械、機械オペレーターなど)。製品の均一性についてシューハート管理図を使用してプロセスを分析しない限り、これを知ることはできません。すべての管理対象製品が異なるが安定したプロセスから得られ、混合物全体の中でよく混合されている場合、管理図であっても、異種製品の均質性を実証できます。

同時に、状況を理解した上でシューハート管理図を使用すると、「さまざまなプロセス」の検出可能性の概念そのものを操作上正確に定義することができます。しかし、ゲストにはこれについて一言もありません。

ゴスト:

品質測定システム:

- 測定方法に偏りはありません。つまり、測定誤差の数学的期待はゼロです。

- 観察されたプロセス変動を引き起こす測定誤差は、実際のプロセス標準偏差とは無関係です。

- 測定誤差は正規分布に従います。

- プロセスの標準偏差に対する測定誤差の標準偏差の比が 0.1 未満であることが知られています。そうでない場合は、規格で指定されている変更を加えてサンプリング計画を使用する必要があります。

コメント:

これは、ほとんどの場合、受信側の責任であるため、サンプリング基準の最も単純な要件です。受信側は、そのような情報を持っています。 測定システム ?

監視する側の測定システムはこれらの要件を満たしていますか?最終的な 1/10 比率要件を満たすには、サプライヤーで管理された製品特性を生成するプロセスの標準偏差を知る必要があります。ただし、サプライヤーのプロセスが統計的に制御されていない状態にある場合は、計算された標準偏差を使用できません。サプライヤーは、供給された製品の製造に関連するプロセスの安定性を確認するシューハート管理図を提供しましたか?

測定方法にバイアスが完全に存在しないという要件は、一般的には不合理です。測定システムには常に偏りが存在します。この測定システムのバイアスが、その測定システムで得られた測定値を使用する目的でどれほど重要であるかは疑問です。

Donald Wheeler の記事 [33]「測定システム用の一貫性図、SPC」。統計的プロセス制御を目的として、このバイアスの検出可能性を判断するための簡単な手順の説明を提供します。これは、当社のシステムで実装されています。 ソフトウェア 。しかし、許容限界に対する製品の合格のための測定システムのずれは、まったく異なる意味を持ちます。したがって、測定システムの特定された変位に向かって許容範囲フィールドをシフトする可能性をソフトウェアに実装しました。

同時に、供給者と消費者の測定システム間の一貫性の要件については一言も見つかりませんでした。供給者と消費者の測定システムの安定性や偏りの問題に加えて、測定システムの誤差 (標準偏差) が異なる可能性があるため、この質問は重要です。さらに、同じ製品の繰り返し測定で得られた値は、繰り返し測定(テスト-再テスト)の分布密度が近い1つの測定システムであっても、誤差6シグマ以内で異なる値になることを理解する必要があります。普通に。

何をすべきかの説明については、Donald Wheeler による記事に関する公開決定を参照してください。 仕様(承認)を満たす製品は本当に仕様を満たしているのか?不良品は本当に不良品なのでしょうか? この記事の推奨事項は、当社のソフトウェアにも実装されています。

ゴスト:

いくつかの品質特性の場合、それらは互いに独立しています (出典: GOST テキスト、リストを参照)。

コメント:

受け取る側はこの「主体性」を意識しているでしょうか?どのような情報源を使用しますか?どのようなデータがありますか?

ゴスト:

供給された材料の生産は持続可能であり、統計的に管理された状態にあります (出典: GOST テキスト、リストを参照)。

コメント:

受信側はサプライヤー (製造業者) のプロセスの統計的状態をどのようにして知るのでしょうか?どのような情報源を使用しますか?どのようなデータがありますか?サプライヤーは、プロセスの安定性を示す、管理された品質パラメーターに関する生産プロセスのシューハート管理図の各バッチを提供します。サンプル評価は、サプライヤーの管理図に表示されている情報を確認しますか?

ゴスト:

定量的特性に基づいたサンプリング計画を使用する場合、測定値は正規分布または正規分布に近い分布に従わなければなりません(出典:GOSTテキスト、リストを参照)。

コメント:

受け取り側は、供給者(製造者)の測定された品質特性の分布の正規性をどのようにして知るのでしょうか?どのような情報源を使用しますか?どのようなデータがありますか? 「正規分布に近い」とはどういう意味ですか?に関する記事を参照 操作上の定義 。

結局のところ、サプライヤーのプロセスが統計的に制御できない(予測できない)状態にある場合、その再現性や測定値の分布の正規性について話すのは無意味です。さらに、実際には、個々の測定値の分布の本当の形は誰も知りません。たとえば、生存空間が限られているプロセスには分布の対称性がありません (たとえば、シューハート管理図に管理下限がない場合など)。さらに、シューハート管理図を使用した統計的プロセス制御の場合、分布のタイプは重要ではありません。これは管理図の堅牢性特性の 1 つです。

ゴスト:

定量的サンプリングの使用は、長い一連のバッチの連続生産には適用できますが、個々のバッチには推奨されません。個々のバッチまたは短い一連のバッチの場合、各バッチが同じタイプ、クラス、サイズ、構成のユニットで構成され、同じ期間に本質的に同じ条件で生産される代替管理計画を使用する方が効果的です (出典: GOST テキスト、リストを参照)。

コメント:

受信側は「同じ期間のほぼ同じ条件」をどのようにして知るのでしょうか?どのような情報源を使用しますか?どのようなデータがありますか?あなたとサプライヤーは明確かつ明確な合意に達しましたか? 運用上の定義 そんな「同一性」?多くの場合、サプライヤー自身はこれについて知りません。

ゴスト:

サンプリング手順は、不適合製品ユニットの交換を伴う予備スクリーニングを受けたロットには適用されるべきではありません (出典: GOST テキスト、リストを参照)。

コメント:

荷受人は、出荷前にサプライヤーによるこのような「仕分け」を知っていますか?どのような情報源を使用しますか?どのようなデータがありますか?多くの場合、サプライヤーは最善を尽くして、出荷前に欠陥製品をサンプリングすることで、バッチ内の欠陥製品の割合を減らそうとします。

ゴスト:

抜き取り検査は、サプライヤーが故意に不適合の製品を供給する可能性があることを意味するものではありません (出典: GOST テキスト、リストを参照)。

コメント:

受領側はサプライヤーが「不適合製品を供給していることを知っている」ことを認識できますか?どのような情報源を使用しますか?どのようなデータがありますか?

私は、良品と不良品を意図的に混ぜ合わせたケースをよく知っています。結局のところ、この場合、良品と不良品の合理的な混合の結果は、「不適合の最大許容レベル、許容品質限界(AQL、許容品質限界)」を超えてはなりません。

ランダムな受け入れ検査にテーブルを使用する代わりに何をすべきか?

最善の解決策は、入荷する原材料、供給品、コンポーネントの管理計画を使用することです。」 全部かゼロか 」。

いずれにしても、お客様に不良品(不適合品)を一個も届けないように努めなければなりません。高品質の製品を生産するための全体的な総コストを削減するには、相互依存性を理解してすべてのプロセスを継続的に改善します。入荷材料の「全か無か」管理ルールは、入荷材料の拒否にかかる企業の平均総コストを最小限に抑えるためにのみ機能します。そのためには、入荷材料のバッチ全体を 100% 管理するか、そのようなバッチを生産に渡すかを決定する必要があります。制御が入らないまま合格した結果として生じた欠陥製品のその後の交換や再加工が必要になります。

「製品が顧客に届けば、すぐにかかる修理と交換の費用は、欠陥の費用のほんの一部にすぎません。不満を抱いた顧客や、この事件を知った潜在的な顧客による将来のビジネスの損失は、莫大なものになる可能性があります。残念ながら推定することは不可能です。」 。

サプライヤーとの現在の関係から、そのプロセスの安定性について信頼できるアイデアが得られず、独自の供給履歴データがない場合は、100% 検証 (非破壊検査のみ) を使用して、そのような情報を迅速に蓄積してください。 。サプライヤーには、出荷ごとにプロセスの管理図を提供するよう要求します。彼がやり方を知らないなら、教えてください。同時に、材料のバッチを受け入れるときにサプライヤーのバッチに関するデータを社内で収集し、管理図を作成し、管理された品質指標と不良材料の平均割合に基づいてプロセスの安定性を判断することで、次のステップに進むことができます。コントロールプランへ」 全部かゼロか 」。

「統計的制御の状態には明らかな利点があります。入ってくるバッチの流れが全か無かルールの条件 1 または条件 2 を満たしているか、あるいはカオスに近い状態にあるかを確認するには、統計的制御を追跡するだけで済みます。」そして、チャートを使用した不良品の平均割合は、(どのような場合でも)できればサプライヤーと協力して、サプライヤーの敷地内で行われる継続的な少量のサンプルテストに基づいて構築されます。」

協力に関心のあるサプライヤーとの関係を構築し、近い将来には実現しないものの、時間が経てば入ってくる制御を完全に放棄できるようにします。この瞬間まで、情報なしで放置しないでください。入荷する材料の品質パラメータの独自の管理図を作成します。これにより、そのようなサプライヤーとの交渉においてさらに有利になります。

ランダムな品質管理手順の GOST リスト

GOST R ISO 3951-1-2015

指定英語: GOST R ISO 3951-1-2015

ロシア語のタイトル: 統計的手法。定量的特性に基づくサンプリング手順。パート 1. 単一特性および単一 AQL を使用して連続ロットを検査する場合の、AQL に基づく単一段階計画の要件

英語のタイトル: 統計的手法。変数による検査のためのサンプリング手順。パート 1. 単一の品質特性および単一の AQL に対するロットごとの検査用に、AQL によってインデックス付けされた単一サンプリング計画の仕様

GOST R ISO 3951-2-2015

指定英語: GOST R ISO 3951-2-2015

ロシア語のタイトル: 統計的手法。定量的特性に基づくサンプリング手順。パート 2. 独立した品質特性について連続バッチを検査する場合の、AQL に基づく単一段階計画の一般要件

英語のタイトル: 統計的手法。変数による検査のためのサンプリング手順。パート 2. 独立した品質特性のロットごとの検査のために AQL によってインデックス付けされた単一サンプリング計画の一般仕様

GOST R ISO 3951-3-2009

指定英語: GOST R ISO 3951-3-2009

ロシア語のタイトル: 統計的手法。定量的特性に基づくサンプリング手順。パート 3: 順次バッチ検査のための 2 段階の AQL ベースのスキーム

英語のタイトル: 統計的手法。変数による検査のためのサンプリング手順。パート 3. ロットごとの検査のために AQL によってインデックス付けされたダブル サンプリング スキーム

GOST R 50779.70-2018

指定英語: GOST R 50779.70-2018

ロシア語のタイトル: 統計的手法。代替サンプリング手順。 GOST R ISO 2859 シリーズの規格の紹介

英語のタイトル: 統計的手法。属性による検査のためのサンプリング手順。 GOST R ISO 2859 シリーズ規格の紹介

GOST R ISO 2859-1-2007

指定英語: GOST R ISO 2859-1-2007

ロシア語のタイトル: 統計的手法。代替サンプリング手順。パート 1: 許容可能な品質レベルに基づいた連続ロットのサンプリング計画

英語のタイトル: 統計的方法。属性による検査のサンプリング手順。パート 1。ロットごとの検査の合格品質限界によってインデックス付けされたサンプリング スキーム。

GOST R ISO 2859-3-2009

指定英語: GOST R ISO 2859-3-2009

ロシア語のタイトル: 統計的手法。代替サンプリング手順。パート 3. バッチをスキップして制御する

英語のタイトル: 統計的手法。属性による検査のためのサンプリング手順。パート 3. スキップロットサンプリング手順

GOST R ISO 2859-5-2009

指定英語: GOST R ISO 2859-5-2009

ロシア語のタイトル: 統計的手法。代替サンプリング手順。パート 5: 順次バッチ検査のための AQL ベースの順次計画システム

英語のタイトル: 統計的手法。属性による検査のためのサンプリング手順。パート 5. ロットごとの検査のために AQL によってインデックス付けされた順次サンプリング計画のシステム

GOST R ISO 2859-10-2008

指定英語: GOST R ISO 2859-10-2008

ロシア語のタイトル: 統計的手法。代替サンプリング手順。パート 10. GOST R ISO 2859 シリーズの規格の紹介

英語のタイトル: 統計的手法。属性による検査のためのサンプリング手順。パート 10. GOST R ISO 2859 標準シリーズの概要