競合他社の技術的ノックアウト(品質 => 生産性 + 売上増加)。新しい知識を企業の競争上の優位性に変える方法

資料作成者: AQT センター科学ディレクター セルゲイ・P・グリゴリエフ 。

記事への自由なアクセスは、記事に含まれる資料の価値を決して減じるものではありません。

競争を新たなレベルの考え方に移行する実際の事例。あるいは、自動車部品サプライヤーの製品の品質パラメーターを統計的に評価することで、どのようにして短期間で売上と利益の大幅な増加につながったのか。

この場合に使用されるアプローチは、バイヤーや顧客が要求する品質指標に従って、材料を供給し、サービスを提供するためのあらゆるシステムで使用できます。製品やサービスの品質が不十分なためにそれを使用できない場合、遅かれ早かれ競合他社がそれを使用することは確実です。

テクニカル・ノックアウトとは、ボクシングの試合において、どちらかのボクサーが意識を持って立ったまま試合を続けることができない状況のことです。

序文

ロシア最大の自動車工場の 1 つにカムシャフト ベアリングを供給する会社 (以下、サプライヤー) の責任者 (以下、バイヤー) から、供給されたベアリングの重要な特性の出力を分析するよう私に依頼されました。彼の購入者のために。

コンテンツ

私たちはこの特性に関するデータを収集し、それを使用してサブグループの平均値と範囲の管理図を作成しました。

サプライヤーのプロセスは、プロセスが制御不能にならない限り、合理的な程度の統計的制御 (安定性) を実証しており、したがって出力の均一性と将来のプロセスパフォーマンスの高度な予測可能性を示しています。ちなみに、制御不能になったプロセスに関する信号を受信するのに最適なツールは、シューハート管理図です。

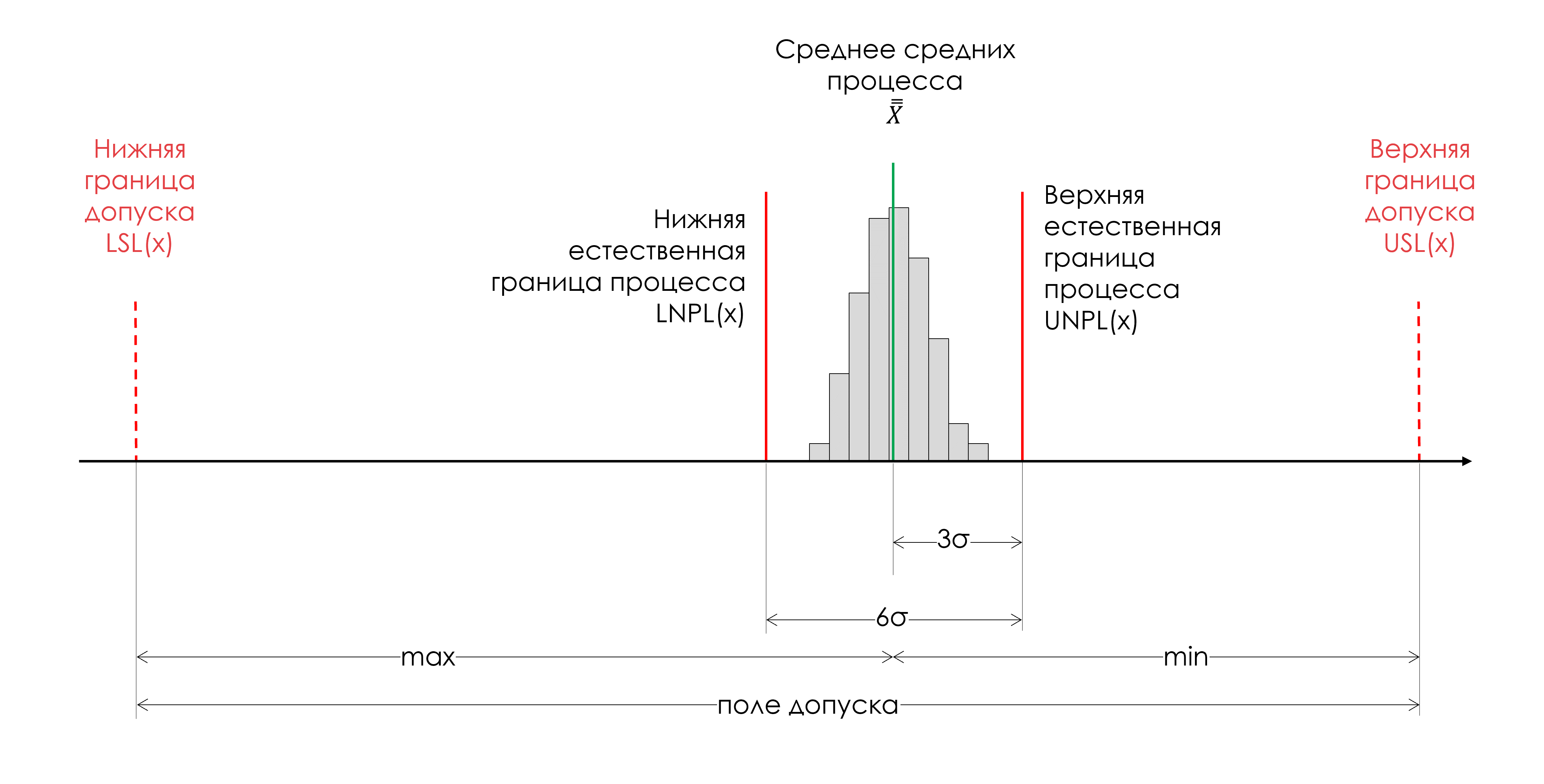

Natural Process Limit (NPL) を使用して計算された実際の再現性指数 C p (プロセスリビングスペース)とC PK 購入者の許容範囲と比較した(プロセスの中心性)は次のとおりです。 C p =5.0; C PK =4.1。図 1 と図 2 を参照してください。

図 1. ベアリングサプライヤーの主要な品質特性の分布ヒストグラム。

図 2. ベアリングサプライヤーの重要な品質特性の実際のプロセス再現性指数 (Cp、Cpk) の計算。

これにより、サプライヤーは完全に満足しました。そして実際、生産に関しては、世界レベルでもこれらは非常に優れた指標となります。

以前は、サプライヤーは、製品の品質が買い手の仕様要件を 100% 満たしており、欠陥製品をまったく製造していないという事実のみに関心がありました。それにもかかわらず、私は彼に、平均値を調整する(センタリング - C の値を増やす)ことでプロセスの改善を続けるよう提案しました。 PK Cに近い値まで p ) 仕様フィールドの公称値では、これは通常、簡単に解決できます。

いくつかの推奨事項を作成したところ、1 日以内に生産プロセスが平準化され、簡単に中心化されました。もう 1 つの推奨事項は、そこで停止せず、可能であればプロセスの改善を続けて、自然なばらつき 6σ=UNPL(x)-LNPL(x) を減らすことです。

最も興味深いのは、そのようなプロセス特性がサプライヤーに大きな未実現の機会を提供することです。私は、自社製品のすべての購入者に、同じ製品のサプライヤーの仕様要件を厳格化する提案を連絡することを推奨しました。これにより、競合他社にとって重大な障害が生じ、サプライヤー自体が競合他社の供給量を置き換えることで供給量を増やすことができます。

許容範囲の改訂に対する購入者の関心:

1. 重要な品質特性のばらつきを低減することで、サプライヤーのベアリングに関連するアセンブリの全体的な信頼性と品質を向上させます。

2. 1 つのサプライヤーとの提携に切り替える利点により、購入者の製品コストも同時に削減されます。記事を参照: 調達システムの変革と継続的改善 。

サプライヤーとバイヤー間のこのような協力の原則は、お互いの懐に入ろうとすることではなく、全員が勝った場合の真に相互利益となる協力に基づいています。

競合他社が業務を改善するまで自社製品を拒否し、許容範囲を狭められた製品のみを供給する用意がある場合、競合他社は、欠陥製品の製造による損失を代償を払って補填しなければならない立場に置かれることになります。他の顧客や仕事を供給し、重大な損失を引き継ぎ、生存のために重要な経費を削減します。競合他社が製品の品質を向上させるまで、この状況は続くでしょう。しかし、そのためには、新しい知識と時間という多くのものが必要になります。

私たちが会う前は、サプライヤーの会社の営業担当者や営業マネージャーは、自由に使える利点を活用する方法を知っている人は一人もいませんでした。そして、どうして彼らはこのことを知ることができたのでしょうか?多くの場合、買い手の調達チームは、このレベルの考え方では自社のニーズを認識していません。デミングの連鎖反応を覚えていますか?

エドワーズ・デミングは、1950 年以来、日本の経営トップとのすべての会議中に、この連鎖反応を黒板に描きました。日本の経営陣がこの連鎖反応の意味を理解するとすぐに、1950 年からこの国のすべての住民が共通の目標を見つけました。その名は「クオリティ」です。

品質の向上

エラー、やり直し、遅延が減り、機械時間と材料を有効に活用できるため、コストが削減されます。

生産性が向上します

より良い品質をより低価格で提供して市場を獲得する

ビジネスを続ける

ジョブの数を保存して増やす

購入者の要件に応じた主要な品質特性に焦点を当てるだけでなく、顧客のニーズ(多くの場合、顧客によって形式化されたもの)を継続的に研究することにも焦点を当てることが重要です。購入者が本当に必要としているものは何でしょうか?

「消費者は生産ラインにおいて最も重要なリンクです。当社の製品を誰も買わなければ、工場を閉鎖しなければなりません。生産内で 100% の成功を達成しても、最終的には倒産する可能性があります。」

米。欠陥も動作もありません。

図 3. 欠陥がなく、作業も行われません。出典: [2] エドワーズ・デミング、「危機の克服」。

![欠陥はなく、動作はあります。出典: [2] エドワーズ・デミング、「危機の克服」](https://advanced-quality-tools.ru/images/articles/no_defects_will_work.png)

図 4. 欠陥はなく、正常に動作しています。出典: [2] エドワーズ・デミング、「危機の克服」。

サプライヤーの競合他社は長い間、その栄誉に静かに安住していました。彼らは、製品が購入者の仕様 (公差) 制限内に収まっていることに満足していました。彼らは、競争が新たなレベルの考え方に移行することにより、自社製品の需要が急激に減少する可能性については考えていませんでした。許容範囲内に入るだけでは不十分な理由については、次の資料を参照してください。 タグチ品質損失関数 。

「しかし、消費者は何を必要としているのでしょうか?どうすれば消費者に役立つことができるでしょうか?消費者は何が必要だと考えていますか?消費者はそれを支払うことができるでしょうか?すべての答えを知っている人は誰もいません。幸いなことに、優れた経営者は奇跡を実証する必要はありません」 「消費者のニーズを研究し、生産された製品を大切にするという義務は、1950 年以来日本の経営者に教えられてきた品質の中心原則でした。

ここでの主な原則は、消費者調査の目的は消費者のニーズと要件を理解し、これに基づいて将来の購入者の生活の質を向上させる商品やサービスを開発することであるということです。」

重要

この事件の本質を理解すれば、多くの人が世界規模で競合他社を同様に技術的にノックアウトした例を数多く挙げることができると私は確信しています。

例としては、1980 年代初頭の日本の自動車や家電製品のアメリカ市場への進出などが挙げられます。アメリカのビジネスにとって、それは青天の霹靂のようなものだった。

もう1つの例は、若いアメリカ企業SpaceX, USAの宇宙貨物輸送市場への拡大であり、高い打ち上げ信頼性とこれらのサービスの最低価格を提供しています。 NASA商業軌道輸送サービスプログラムの一環として、SpaceX配送機による貨物と宇宙飛行士のISSへの輸送はすでに現実となっている。 SpaceX は 2002 年にイーロン・マスクによって設立されたことを思い出してください。

2019年4月、私はロスコスモスで特別に開催された会議で2時間の報告を行いました。この会議には、ロスコスモスのロケット開発、地上宇宙インフラの運営、品質保証と信頼性担当の副総局長、以下の国営企業の品質責任者が出席した:FSUE TsNIIMash、州立科学センターFSUE「ケルディッシュセンター」、FSUE」 NPO Tekhnomash、JSC「RCC」Progress、JSC NPO Lavochkina、PJSC RSC Energia、FSUE TsENKI、JSC GKNPT M.V.このレポートには、ロスコスモス企業の品質管理分野の現状の評価が含まれており、その未実現の可能性が実証されました。報告書の資料によると、ロスコスモスと競合する世界中のすべてのロケット製造企業は、長期にわたりばらつきの抑制に努めており、社内の従業員の作業を組織化するためのより良いシステムを模索している。私は、国営企業の管理システムを変革し、提示された方法とツールを使用して自社の生産とコンポーネントのサプライチェーン全体の両方の品質に体系的に取り組むために必要な具体的な措置を提案しました。

経営トップからは、売上の伸びや品質は二の次で主に関心がある、という話をよく聞きます。驚くべきことに、彼らは販売量や市場シェアは原因ではなく結果であることを忘れています。原因と結果の証明が必要ですか?以下の資料を参照してください。

「『最小限の差異で目標に合わせて微調整する』という概念が、過去 30 年間にわたって世界クラスの品質を定義してきました。この原則を生活のルールにするのが早ければ早いほど、より速く競争力を身につけることができます!」

多くの企業は、ドナルド ウィーラーによって簡潔に定式化されたワールド クラスの品質の概念を理解し、採用しています。いくつかの例を次に示します。

図 5. ルノー F-1 レーシングカー。

「私たちは最終的に、ルノー F1 チームが以前に使用していた他のどの製品よりもはるかに低い超低粘度の流体を使用し、添加剤システムのスマートテクノロジーと組み合わせることにしました。ベアリング システムをより厳しい公差にアップグレードすることで、エンジンがもう少し遠くまで進み、もう少し走行できるレベルまで摩擦を減らすことができました。」

注記!

カストロールが超低粘度グリースを使用できるようにするために、ベアリングメーカーは(ベアリング内に超低粘度グリースが残留するため)より低い公差でベアリングを製造する必要がありました。これは、エドワーズ・デミングがシステムのより良い最適化のためにシステムの境界を拡大する必要性について常に思い出させたように、重要なイノベーションは関係者全員の協力によってのみ達成できることを再度裏付けています。