品質管理における集計された数値的な KPI 指標に夢中にならないでください

資料作成者: AQT センター科学ディレクター セルゲイ・P・グリゴリエフ 。

記事への自由なアクセスは、記事に含まれる資料の価値を決して減じるものではありません。

あるロシア企業は、企業ウェブサイトで、社内のすべての部門を対象とした統一された製品品質管理モデルの形成を発表しました。同時に、現代の経営者の無知を示すもう一つの例として、具体的な数値目標が挙げられた。

「2025年までの取り組みの成果としては、開発・生産段階で特定された製品の欠陥を排除するためのコストが25%に削減され、品質不足による未履行契約の数が半減するはずだ。これにより、社内のすべての組織の製品品質の状態を統一的に把握できるようになり、品質管理システムの効率が向上するはずです。」

私たちのチームは、この企業グループの品質管理体制を根本的に変えることの重要性についてプレゼンテーションを行い、具体的な例を用いて、企業グループにこれに必要な知識が不足している証拠を示しました。

「手段がなくても目標を達成できるなら、なぜ去年それをしなかったのですか?」

この宣言にはプラスの点が 1 つあります。それは、同社がこのような規模の問題を公然と報告したことです。しかし、これらの問題は明らかに私たちだけでは解決できません。そうでなければ、なぜもっと早くやらなかったのでしょうか?

「問題を引き起こしたときと同じ思考レベルでは、問題を解決することはできません。」

目標(数字)による管理方法が受け入れられているのは素晴らしいことです。 2025 年までに欠陥を排除するコストを 25% 削減できれば十分です。この 25% という数字はどこから来たのでしょうか?なぜ23%や27%ではないのでしょうか?残りの75%はどうなるのでしょうか?どのような方法で?

会社は現在、前の期間に発生したすべての手戻りコストについて把握していますか、それとも記録されたコストのみを把握していますか?これらは直接的なコストのみですか、それとも間接的な計り知れない損失を考慮したものですか?後者には、自分の仕事に誇りを持てなくなることによる従業員のモチベーションの低下、サプライヤーとしての会社の評判の低下などが含まれます。

欠陥製品を生み出す企業のプロセスは統計的に管理された状態にありますか?もしそうなら、組織の変革を通じて状況を変えることができるのは企業のトップマネジメントだけです。そうでない場合は、特殊な原因に局所的に対処し、そのようなプロセスを統計的に制御可能な (予測可能な) 状態にすることが急務です。そうして初めて、体系的な変化に取り組むことが可能になります。

不安定な (予測不可能な) プロセスに数値目標を設定することは無意味です。プロセスの動作は誰も予測できません。安定したプロセスの数値目標も意味がありません。安定性とは、データの経験則に従って、データが平均から +/- 3 シグマ以内で自然に (ランダムに) 分散しているプロセスのより良い状態を示すからです。分布。これらの記述については、公開決定「統計的プロセス管理 (SPC) と製造プロセスと作業の標準化」で詳しく説明されています。

エドワーズ・デミングは著書『危機の克服』の中で、会社の適切な目標について次のように書いています。

「本当の目標は、組織の一部を部分的に最適化するのではなく、組織全体を最適化するために必要です。目標というと非常に一般的に聞こえるかもしれません。達成方法が明示されていない目標は無意味です。」

そして、品質不足による未履行契約の数が半減するということはどうでしょうか。この指標は統計的に管理された状態にありますか?なぜ2回なのか?この価値は今後どのように評価されるのでしょうか?どのような方法で?ここでの私のコメントはおそらく不要です。

一般的に、どうやってそのような目標を思いつくのでしょうか?

最初の指標で、手戻り、特に手戻りの削減について話しているのは驚くべきことです。こうした変化を生み出すプロセスの品質を向上させるための新しい方法については一言も触れません。これはどうやってやるのですか?どのような方法で?これらの方法は、以前に行っていたものとどのように異なりますか?たとえそのような方法が計画されていたとしても、計画段階であっても、それが欠陥除去コストの 25% 削減につながるということをどうして理解できるのでしょうか。

会社に含まれるすべての組織の中で、すべてのプロセスの品質を維持した継続的な作業が成功した結果、欠陥を除去するための絶対コストが最小限である稀な組織には何が起こるでしょうか?彼らは、これをまったくしなかった人々と同じように、この指標を25%減らす方法を見つけなければならないでしょうか?それ以下ではないですか?そうでなければ、彼らはこの競争に負けてしまいますか?

「数字で管理するということは、何をすればよいのか分からずに管理しようとすることであり、実際には通常、恐怖によって管理することになります。」

主な危険は、宣言された指標そのものではなく、企業組織のトップへの報酬(支払い)システムにそれらが使用される可能性が高いことです。今日の支配的な経営スタイルにおいて、それ以外の方法があり得るでしょうか?品質管理における指標の高度な集約は、「上流」の原因の探索に対するもう 1 つの障壁となっています。集計されたインジケーター (結果) は、データ ソース内の信号の変動を隠し、結果のレベルでノイズに変えてしまうため、担当者はソース内の信号を確認できなくなります。変動の特定の原因の存在を示すシグナルを見つけることは、プロセスを改善するために最初に行う必要があることです。同時に、騒音に対する経営陣のあらゆる反応的な行動は、 第一種のエラー 、状況を悪化させるだけです。高レベルの集約では、壊滅的な変化のみがシグナルの形で認識されることを理解することが重要です (E. Deming)。変動の特別な原因の原因を排除または管理した後に何をすべきかについては、当社 Web サイトの他の資料を参照してください。

「上流の検索は、混合物の問題を解決するための強力な手段となります。」

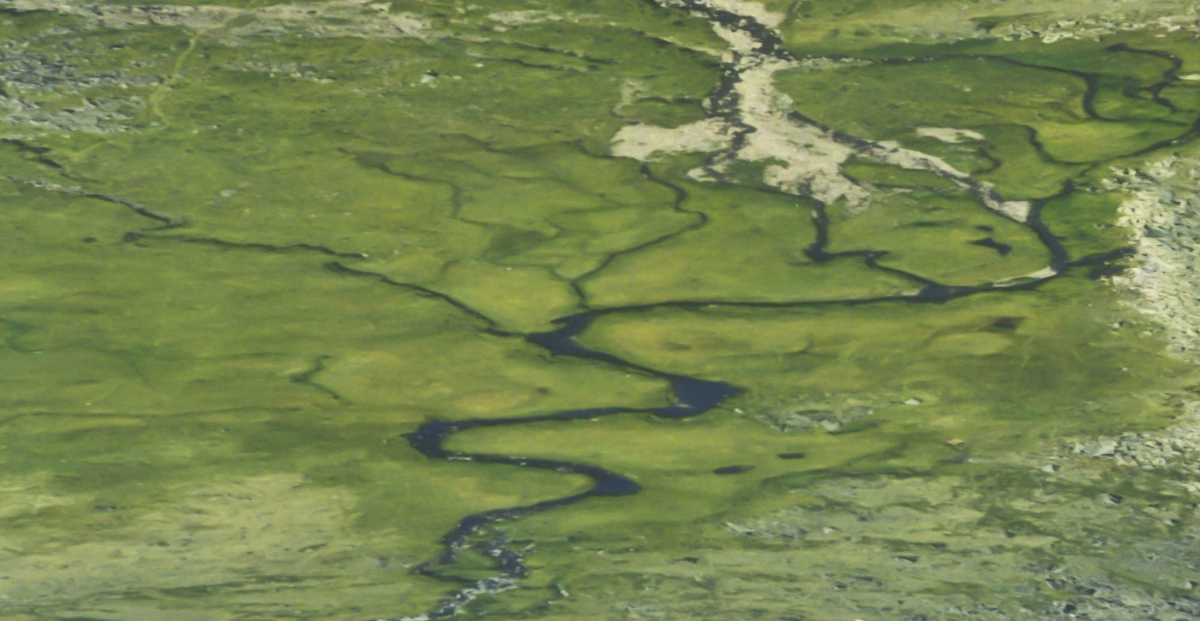

図 1. 上流の検索は、混合問題を解決するための強力な手段となります。

私は、組織の責任者がこの指標 (製品の欠陥を排除するためのコストを最大 25% 削減する) を達成すると確信しています。目標管理 (MBO) の良い点は、これを行うための邪悪な方法がたくさんあることです。ここではいくつかの例を示します。

- 設計および生産プロセスの品質を向上させることなく、最大の欠陥を含む製品の生産量またはシェアを削減します。

- 欠陥除去コストの一部を、KPI の影響を受けない他の経費項目に再配分します。

- 新製品の開発にかかる時間とコストを削減します。 本格的なテストの削減 、それらをデジタルモデルテストに置き換えます。

- 仕様の許容範囲が拡大されたり、欠陥の定義が曖昧になったりする可能性があります。業界が十分な関心を払っていないのは「良いこと」 操作上の定義 、欠陥も含めて。

- いわゆる「許可リスト」。「大」企業では非常に一般的で、欠陥や欠陥が非常に高くつく。この方法の本質は、欠陥の程度、製品の品質クラス 1、2、3 の状態に応じて、欠陥製品を与えることです。関係するすべての部門は、各欠陥部品に対して「許可シート」に署名し、各部門は、この欠陥がまったく欠陥ではないことを署名する必要があります。

私の実務では、ある品質管理検査官によって生産されたバッチが拒否され、翌日、別の検査官が拒否の理由を見つけられず、バッチの購入者への出荷を許可したという例がありました。それで、何か欠陥があったのか、なかったのか?

別の例では、品質管理部門の責任者が、不良品を良品とバッチに「混ぜる」ことを提案し、これにより、欠陥を除去することによる会社の損失を減らすことを期待しました。これにより、確かにやり直しのコストを削減できる可能性がありますが、「混合」バッチの購入者とのさらなる協力が危うくなるでしょう。

では、「やり直しコスト」などの集計指標の目的は何でしょうか?従業員の給与や評価が指標の値に依存する場合、従業員はどうしますか?欠陥製品を生み出すプロセスに取り組む必要があると主張する人もいるかもしれません。はい私は同意する。どのように動作します?何をするか?どうして知っていますか?何をすべきか知っているなら、なぜ今までやらなかったのですか?いずれにせよ、プロセスと技術的運用を実際に改善するには、新たな知識と時間が必要であり、給与が削減されたり、従業員の評価が今すぐに引き下げられたりする可能性があります。考えてみてください。

企業のあらゆるレベルの従業員の時間と知的リソースが、最もアクセスしやすい方法を使用してこの指標を達成するためのトリックを探すことに費やされることは残念です。これは、目標や結果に基づく管理システムでよく起こることです。

ロシアの大企業の品質責任者との会話の中で、彼は私にこう言いました。

- 賃金の計算には、当社が保有するすべての KPI を使用するわけではありません。

「貴社の従業員が、給与計算の対象となる KPI を達成するために他の KPI を犠牲にする用意があるのは明らかです」と私は答えました。

「何ができるの、ここはロシアだ」と私の対話者は不平を言った。

- 一般的すぎます。こうしたゲームのルールを作るのは会社の経営者であり、従業員は家族を養いたければそれに適応することを強いられます。国は関係ないよ」と私は空虚になったかのように説明した。

「「目標による管理」の限界は、数値基準に根ざしています。「目標による管理」では、組織内のプロセスやシステム、組織全体の潜在的な能力には、たとえあったとしてもほとんど注意が払われません。その結果、これらの規範、標準、タスクは、任意の数値としての にすぎないことが判明します。

このアプローチの結果、労働者、職長、管理者は自分たちが「ゲーム」に参加していることに気づきます。つまり、組織の長期的な利益への懸念よりも、見栄えを良くする必要性のほうが優先されます。非常に多くの場合、人々は視点、つまり職場で行うことの目的を失います。」

KPI 指標や評価にうんざりしている場合は、それらに基づいてシューハート管理図を作成し、分析することをお勧めします。管理図を使用して、指標を生成するプロセスでどのレベルの変更が必要か、つまり、特殊な原因を排除する必要があるのか、それとも体系的な変更を行う必要があるのかを調べます。

具体的なアクションを作成し、アクションを実行し、管理図を使用してその有効性を確認し、選択した改善方法に関する仮説を確認し、必要に応じてそれらを調整または放棄して新しい方法を開発します。ここでは、シューハート-デミング PDSA サイクルが役に立ちます。

この改善アプローチは他のアプローチよりも科学的であり、変化の取り組みを真に体系的かつ測定可能なものにし、プロセスに関する本当の知識を得るのに役立ちます。

また、シューハート管理図を使用すると、変更の結果を迅速かつ長期的に追跡できます。

シューハート管理図の解釈については、当社の Web サイトに多くのことが書かれています。

ビデオ 1. シューハート・デミング サイクル PDSA (Plan-Do-Study-Act、デミング サイクル)。品質管理分野の主要規格である ISO 9001 および多くの業界規格の基礎となっています: IATF 16949 (自動車産業) 、ISO TS 22163 (IRIS - 鉄道産業)、EN/AS 9100 (航空)、GOST RV 15.002 (防衛産業)、STO GAZPROM 9001 など。PDCA (Plan-Do-Check-Act) と呼ばれることがよくあります。

「PDSA サイクルの概念を初めて知ったとき、15 分以内にこのモデルについて知っておくべきことはすべてわかったと思いました。数十年にわたる積極的な実践と研究を経て、いつかはこのモデルについて十分に理解できるようになるだろうと思います」コンセプト "。

この記事の方法 4 を使用して、手戻りの数を「減らす」例がすでに文書化されています。技術要件の許容限界を拡大したり、欠陥の曖昧な定義を与えることができます。

「ミル-5000では、より低品質のグループのスラブを使用することでプラスの効果が得られました。ビレットの品質の低下は許容できることが証明されました(それを疑う人はいないでしょう - Sergey P. Grigoryevによる注記)。次の加工段階の製品の品質に重大な影響を与えることはなく、最終製品は規格のすべての要件を満たしています。」