変動性(変化、変化しやすさ)の性質は、公差に関する考え方とは異なる統計的考え方の基礎です

サイトのこのセクションでは、私たちは変動に満ちた世界に生きているため、あらゆるシステム (社会、ビジネス、産業、技術) を管理するために変動の性質を理解する必要性を説明することに専念しています。品質を向上させ、生産とサービスの効率を高めるために変動の法則を理解することの重要性は、どれだけ過大評価してもしすぎることはありません。航空機を設計する場合、この知識は空気力学の法則を理解するのと同じくらい重要です。

資料作成者: AQT センター科学ディレクター セルゲイ・P・グリゴリエフ 。

記事への自由なアクセスは、記事に含まれる資料の価値を決して減じるものではありません。

変動性 – 変動性、多様性、ばらつき、または「最適」からの逸脱の尺度。変化自体はバリエーションまたはバリアントと呼ばれます。

「私の友人であるロイド・ネルソンが定式化し、私たちが何度も強調してきたように、経営、リーダーシップ、生産における根本的な問題は、変化の性質を理解して解釈することができないことです。

ほとんどの企業や政府機関では、品質と生産性を向上させるための取り組みや実践が断片化されており、全体として有能なリーダーシップや継続的な改善のための一貫したシステムが存在しません。

立場に関係なく、誰もがトレーニングと能力開発を必要としています。断片的な取り組みが行われる雰囲気では、人々はそれぞれ独自の方向に進み、会社に大きな利益をもたらすことはできず、ましてや発展することはできません。」

次の理由により、企業のシステムやビジネス プロセスに変更を加える前に、変動性の性質を理解することが重要です。

「第一に、プロセスの出力が特殊原因の影響によって決定される場合、その動作は予期せず変化するため、設計、トレーニング、コンポーネント調達ポリシーなどの変更の影響を評価することは不可能です。改善の目的で、管理者によってこのプロセス (またはこのプロセスを含むシステム) に導入されること。プロセスが制御されていない状態では、誰もその能力を予測できません。」

「第二に、特別な原因が排除され、変動の一般的な原因だけが残る場合、改善は制御アクションに依存する可能性があります。この場合、観察されたシステムの変動は、プロセスとシステムがどのように行われたかによって決定されるためです。」システムやプロセスを変更する権限を持っているのは経営陣、トップマネージャーだけです。」

「それで、違いは何ですか? そして、これは私たちに何をもたらしますか? そう、成功と失敗を分けるすべてのものです! 第三に、(実際には) あるタイプの変動性を別のタイプの変動性から区別せず、理解せずに行動すると、問題が発生します。状況が改善されないだけでなく、間違いなく状況をさらに悪化させることになるのは明らかですが、変動(変動)の性質を理解していない人にとっては謎のままです。

統計的に制御されたプロセスの(安定した)状態

図 1. [4] データ分布とシューハートの対応する制御 XbarR カード (XR カード) のデモンストレーションは、予測可能な (統計的に制御されたプロセス) のサブグループの平均値と範囲を示します。赤い線はそれぞれ、上限管理限界 (上限管理限界、UCL、ВКГ) と下限管理限界 (下限管理限界、LCL、НКГ) です。緑の線 - 中央線 (CL、ЦЛ) - 平均値。

図 1 の各ヒストグラム (ベル型曲線) の領域内の 4 つの点は個別の値であり、サイズ n=4 のデータの 1 つのサブグループを表します。平均 Xbar 管理図 (上のグラフ) の点は、対応するヒストグラムからの点の各サブグループの平均を表します。サブグループ範囲 R 管理図 (下のグラフ) 上の点は、サブグループ範囲 (各サブグループの最大値と最小値の差) を表します。 XbarR 管理図のグラフ上のすべての点は、時間の経過とともに値が形成されるにつれて左から右に配置されます。

図 2. 予測可能な (統計的に制御されたプロセス) のデータ分布のデモンストレーション。例として、古典的な両面許容差フィールドのゾーンが示されています。緑色のゾーンは許容差フィールドであり、赤色のゾーンは許容差フィールドの外側です。許容範囲フィールドのサイズは条件付きで選択されます。

分析されたプロセス出力に対して生成された管理図が統計的に安定した状態を示している場合、注目を集めるあらゆるジャンプアップに対処するためにプロセスに介入することは非常に望ましくありません。

ビデオ 1. ゴルトン板実験は、理想的な条件下の閉鎖系における統計的に制御されたプロセスにおける変動現象を実証します。

基本的に、安定したプロセスの管理限界間のすべての点は均一です。この場合、最悪の値を見つけ出そうとすると誤った仮定が生じるだけであり、貴重な作業時間を再び無駄にすることになります。

ビデオ 2. 許容範囲より広く動作する統計的に制御された (安定した) プロセスの例を使用して、変動の役割を説明するゴルトン板実験。 LSL (規格下限) - 公差フィールドの下限、USL (規格上限) - 公差フィールドの上限。許容範囲フィールドのサイズは条件付きで選択されます。

ゴルトンのボード実験のボールのように、安定したシステムにおける制御値の密度分布は、プロセスの中心線 (平均線) の周りにランダムに分布します。すべての「ボール」はまったく偶然に、いずれかの「ポケット」に落ちます。好むと好まざるにかかわらず、左、中央、右のポケットにはボールがあり、ポケット内のボールの数は対応します。 経験的分布規則 安定したシステムにおける価値観。

「同じではない 2 つの数値は、異なるものとみなされます。残念ながら、これは算術に関しては当てはまりますが、データの解釈に関しては当てはまりません。この世界では、2 つの異なる数値が同じものを表す可能性は十分にあります。 」

たとえば、プロセスが統計的に管理された状態にある場合、許容範囲 (仕様) の範囲外にある製品を個別に分析することは実際には意味がありません。この場合、欠陥のある高品質の製品は安定した製品の均質な製品であるためです。プロセス。同じ成功 (失敗) で、許容範囲内の製品を分析できます。この誤った慣行はどこでも見られます。

「欠陥が発生した場合は必ず調査が指示されます。品質エンジニアは欠陥の根本原因を見つけ出します。ほとんどの場合、技術プロセスを継続的に変更することで高レベルの品質が達成されます。」

もう一度、デミングの言ったことは裏付けられます。

「知識に代わるものはありません。しかし、知識を活用するのは恐ろしいことです。」

統計的に制御されたプロセスの状態。現在の条件下で可能な最高の状態。この場合、プロセスの過去の動作に関する知識は、統計的に安定した状態にある間に将来の動作を予測する根拠を提供します。

安定したプロセスを改善する(変動を減らし、平均の位置を名目値に近づける)には、体系的な変更が必要です。このような変化が重大な影響を与える場合、管理図を使用すると簡単に追跡できます。

予測可能な(制御可能な)プロセスに対して管理限界(VKG、НКГ)を上回るか下回る特定の数値目標を設定することは、さらに無意味です。定義上、このプロセスは予測可能です。一般的な(系統的、ランダムな)理由の影響下で、このプロセスでは、分布密度の経験則に従って、中心線(CL)の上下に均一な点がランダムに生成されます(後述)。安定したプロセスの新しい点は、計算された管理限界 (VKG、НКГ) に適合し、中心線の算術値への影響はますます少なくなります。

図 3. 安定したプロセスの数値目標は意味がありません。統計的に制御された (安定した) プロセスのシューハート管理図。赤い線はそれぞれ、上限管理限界 (上限管理限界、UCL、ВКГ) と下限管理限界 (下限管理限界、LCL、НКГ) です。緑の線 - 中央線 (CL、ЦЛ) - 平均値。

比類のないプロセス改善管理ツールは、シューハート管理図です。シューハート管理図の管理限界は次のように機能します。 運用上の定義 コミットによる損失を最小限に抑える 第一種および第二種の誤り はプロセスの声であり、プロセスの実際の変化を、良くも悪くも客観的に追跡することもできます。

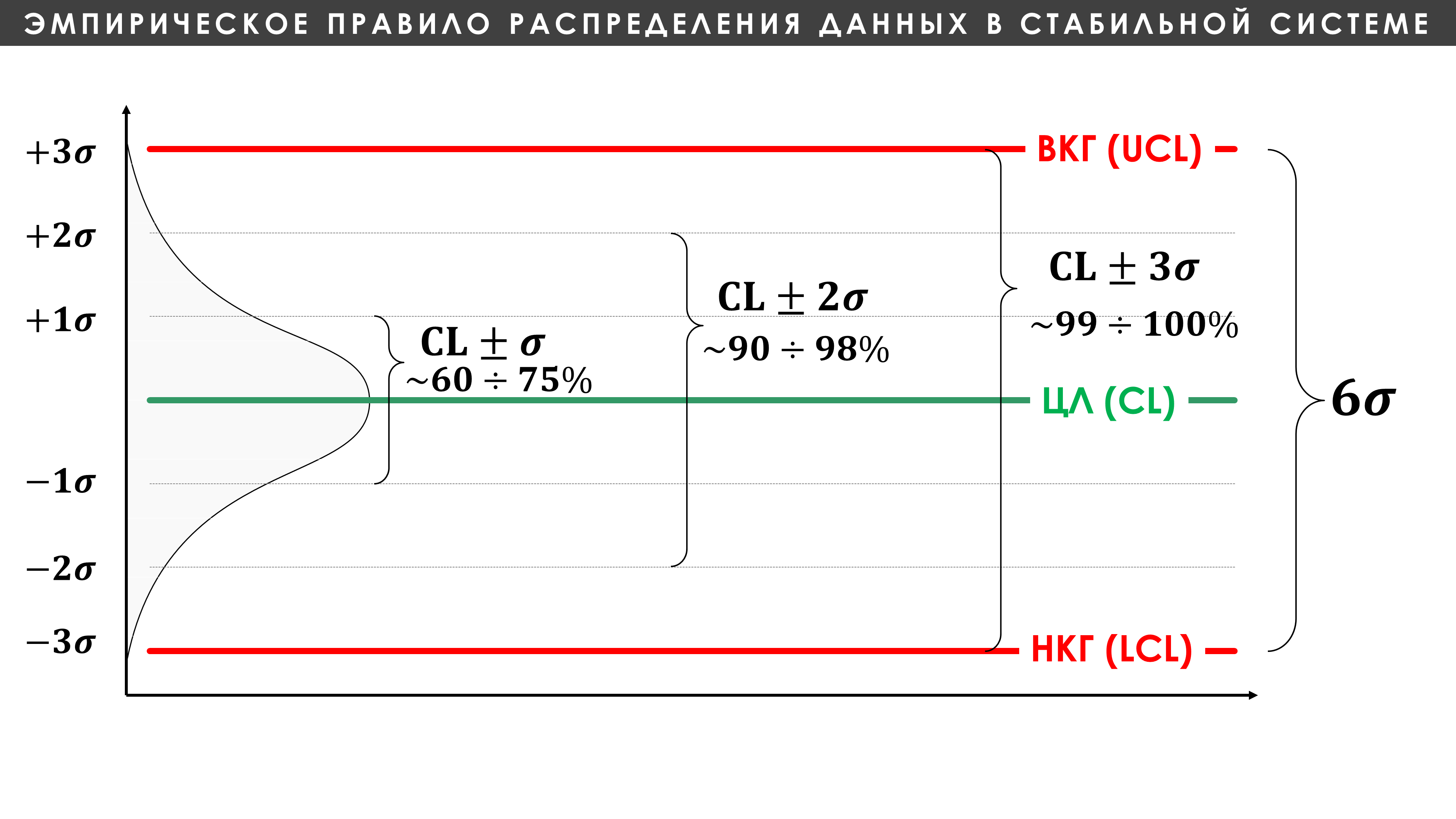

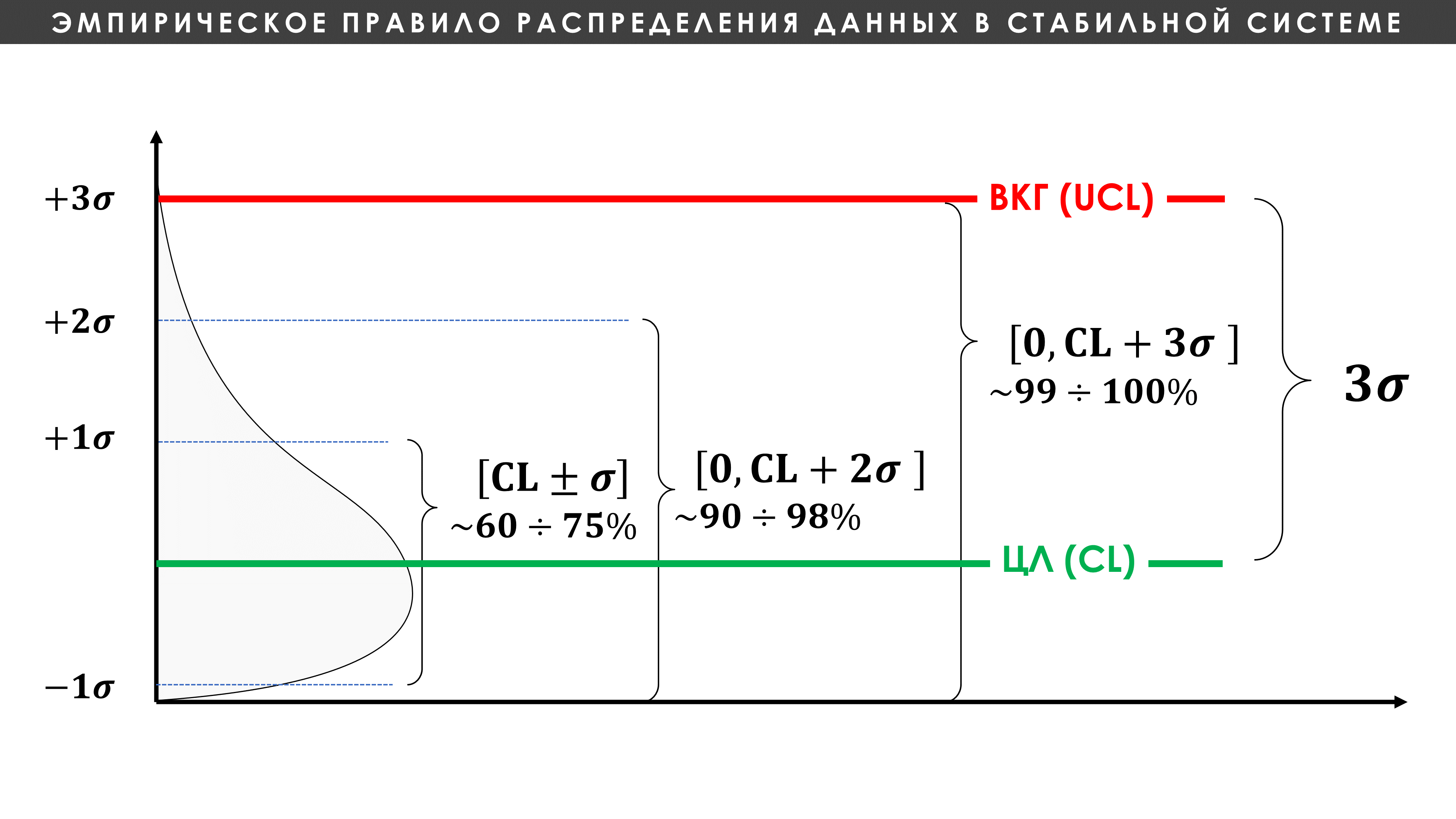

図 4. 安定したシステムにおけるデータ分散の経験則。シューハート管理図。赤い線はそれぞれ、上限管理限界 (上限管理限界、UCL、ВКГ) と下限管理限界 (下限管理限界、LCL、НКГ) です。緑の線 - 中央線 (CL、ЦЛ) - 平均値。

「経験則は、位置の尺度と分散の尺度を使用してデータを記述する便利な方法を提供します。均一なデータのセットが与えられた場合、次のようになります。

1) データの約 60 ~ 75% が平均値の両側の 1 シグマ単位以内にあります。

2) データの約 90 ~ 98% が平均値の 2 シグマ単位以内にあります。

3) データの約 99 ~ 100% は平均から 3 シグマ単位以内にあります。

シグマ単位 (σ) は、データのスケールの尺度です。一般的な散乱統計は、公開されている公式* を使用して (σ) 単位に変換できます。

* σ 単位の計算式は、[11.1] GOST R 50779.42-99 (ISO 8258-91) を参照 - Sergey P. Grigoryev の注記

ビデオ 3. 安定したシステムにおける値の分布に関する経験則。ゴルトン板実験用のシューハートの管理図。赤い線はそれぞれ、上限管理限界 (上限管理限界、UCL、ВКГ) と下限管理限界 (下限管理限界、LCL、НКГ) です。緑の線 - 中央線 (CL、ЦЛ) - 平均値。

安定したシステムにおける値の分布に関する経験則を含むビデオ 3 は、[+/- 2σ] 境界が警告境界であるという記述に科学的および実用的な意味が欠如していることを証明しています。均質な値のごく一部は、いずれの場合でも、安定したプロセスのこれらの境界の外側にある必要があります。そして、実際の信号は、次に従って決定されたシューハート管理図上の点です。 Western Electric のゾーン基準 。

さらに、 [4] Donald Wheeler は、『Statistical Process Control: Business Optimization using Shewhart 管理図』の中で 6 つの理論的なデータ分布を示しており、すべての分布に対して [+/- 2σ] の範囲は不利ではありません。一様分布の場合、これらは作用限界である可能性があり、正規分布の外側に残っているものについては、[- 2σ] 限界のみが作用下限 (下限管理限界、LCL) になる可能性がありますが、現実の世界では決してわかりません。分析されたパラメータの分布の真のモデル (形状)。下の写真を参照してください。

図 5. 境界 [+/- 2σ] を示す矢印が付いた 6 つの理論上のデータ分布。

図 6. 1 つの管理限界を持つプロセスの安定したシステムでのデータ分散に経験則を適用する特殊なケースの例。シューハート管理図。赤い線が一番上です (上限管理限界、UCL、ВКГ)。緑の線 - 中央線 (CL、ЦЛ) - 平均値。

「カンバン、つまりジャストインタイムは、製品品質対策の統計的管理状態を達成することの自然な結果であり、それがひいては生産プロセスの速度の統計的管理の達成につながります。」

プロセス管理限界は、製品の欠陥が判断される許容限界 (仕様要件) については「何も知りません」。製品の欠陥は、人為的に設定された許容限界または仕様によって決定されます。仕様の境界を統計的に管理されたプロセスの管理限界を超えて押し上げると、「欠陥ゼロ」または「欠陥のない製造」が実現します。 「欠陥はゼロ」でした。シューハート管理図の管理限界内に欠陥を配置することで仕様境界を近づけます。ここでは「欠陥」が保証されており、その確率数はデータ分布の経験則によって簡単に予測できます。安定したシステム。

欠陥製品を製造するプロセスに関して、どのような行動をとるべきではないか、また実際にどのような行動をとるべきかについては、次の記事で説明されています。 許容値フィールドの正しい使用方法と誤った使用方法。不良品と良品の許容範囲に従って製品を分類する必要がありますか、それともプロセスをカスタマイズする必要がありますか? 。

「許容範囲を満たすだけでは十分ではありません。

さらに、プロセスが統計的に管理されていない限り、許容範囲が維持されるかどうかを知る方法はありません。特別な原因が特定され、排除されるまで (少なくともこれまでに発生した原因は)、プロセスが次の 1 時間に何を生み出すかを予測することはできません。

検査(唯一の代替手段)に依存することは危険であり、費用もかかります。午前中はプロセスがうまく機能しても、午後には許容範囲外のアイテムが生成される可能性があります。

計算された許容誤差は、続行方法を決定する境界ではありません。実際、公差を満たすためにプロセスが何らかの方法で常に調整されると、大きな損失が発生します。」

統計的に制御できない(予測できない)プロセス状態

図 7. [4] 統計的に制御できない状態 (不安定なプロセス) にある時変プロセスのサブグループ平均と範囲のデータ分布と対応する制御 XbarR チャート (XR マップ) のデモンストレーション。赤い線はそれぞれ、上限管理限界 (上限管理限界、UCL、ВКГ) と下限管理限界 (下限管理限界、LCL、НКГ) です。緑の線 - 中央線 (CL、ЦЛ) - 平均値。

図 5 の各ヒストグラム (ベル型曲線) の領域内の 4 つの点は個別の値であり、サイズ n=4 のデータの 1 つのサブグループを表します。平均 Xbar 管理図 (上のグラフ) の点は、対応するヒストグラムからの点の各サブグループの平均を表します。サブグループ範囲 R 管理図 (下のグラフ) 上の点は、サブグループ範囲 (各サブグループの最大値と最小値の差) を表します。 XbarR 管理図のグラフ上のすべての点は、時間の経過とともに値が形成されるにつれて左から右に配置されます。

図 8. 予測できない (統計的に制御できない) プロセスのデータ分散のデモンストレーション。例として、古典的な両面許容差フィールドのゾーンが示されています。緑色のゾーンは許容差フィールドであり、赤色のゾーンは許容差フィールドの外側です。許容範囲フィールドのサイズは条件付きで選択されます。

ビデオ 4. 許容範囲に対する相対的な位置が周期的に変化する統計的に制御できないプロセスの例を使用して、変動性の役割を説明するゴルトン板実験。 LSL (規格下限) - 公差フィールドの下限、USL (規格上限) - 公差フィールドの上限。許容範囲フィールドのサイズは条件付きで選択されます。

統計的に不安定な (予測不可能、制御不能、不安定な) プロセス状態は、シューハート管理図を使用して識別できます。これはどのプロセスにとっても最悪の状態です。

管理図にプロセスの不安定性の兆候が示された場合にのみ、不安定性の特定の原因を特定して修正するために、直ちにプロセスに介入する必要があります。

「システムが統計的に管理されていないと、変化の影響を測定するのは困難です。より正確に言えば、管理がなければ、壊滅的な結果だけが目立ちます。」

制御されていないプロセスに対してシステムを変更しても、プロセスの改善にはほとんど役に立たず、経済的にも実現可能ではありません。さらに、改善のために変更を加えようとしているプロセスが統計的に制御できない状態にある場合、そのような変更の効果を確実に測定することはできません。

まず第一に、プロセスを統計的に安定した状態にすることが必要ですが、それ自体が常に大きな経済効果をもたらし、追加費用は必要ありません。

予測不可能なプロセスに対して具体的な数値目標を設定することは、むしろ冒涜的な行為に似ています。

図 9. 予測不可能なプロセスの数値目標は、茶葉を読み取るようなものです。統計的に制御できない (不安定な) プロセスのシューハートの管理図。

赤い線はそれぞれ、上限管理限界 (上限管理限界、UCL、ВКГ) と下限管理限界 (下限管理限界、LCL、НКГ) です。緑の線 - 中央線 (CL) - 平均値、𝝈 - データ分散の尺度 (特定の固有のプロセスに固有の計算値)。

文学:

- [11] GOST R ISO 7870-1-2011 (ISO 7870-1:2007)、GOST R ISO 7870-2-2015 (ISO 7870-2:2013) - 統計的手法。シューハート管理図。ダウンロード(PDF) 7870-1 、 7870-2 。

- [11.1] GOST R 50779.42-99 (ISO 8258-91) 統計的手法。シューハート管理図 (GOST 7870-1、7870-2 のリリース前のバージョン) - DEMING.PRO ではこのバージョンを好みます。ダウンロード(PDF) 50779.42-99 。

- [12] GOST 51814.3-2001 – 自動車産業の品質システム。統計的プロセス制御の方法。ダウンロード(PDF) 51814.3 。

記事: 管理図を使用した制御性の欠如を判断するためのルール 。

以下の短いビデオは、プロセスが指定された許容範囲内で非常に厳密に動作し、欠陥製品がまったく生成されないところまでプロセスを改善する、費用対効果の高い方法のロードマップを示しています。このプロセス目標は、測定システムの誤差による測定値の不確実性を簡単に中和します。また、許容範囲の境界に境界値が配置されないため、測定システムは安定した状態にある必要があります。

境界値に関する資料は次の記事に記載されています。 仕様(承認)を満たす製品は本当に仕様を満たしているのか?不良品は本当に不良品なのでしょうか? 。

ビデオ 5. プロセスを改善するには何をする必要がありますか?

ビデオ内の要素の記号: НГД と ВГД - それぞれ許容差の下限と上限 (Eng、LSL、USL)。 m0 - 公称公差フィールド。 НГП および ВГП - プロセスの下限および上限の自然な境界 (英語の LNPL および UNPL)。 CL - プロセスの中心線 (プロセスの平均)。

詳細参照 タグチ品質損失関数 、与える 操作上の定義 世界クラスの品質。

「『最小限の差異で目標に合わせて微調整する』という概念が、過去 30 年間にわたって世界クラスの品質を定義してきました。この原則を生活のルールにするのが早ければ早いほど、より速く競争力を身につけることができます!」

多くの企業は、ドナルド ウィーラーによって簡潔に定式化されたワールド クラスの品質の概念を理解し、採用しています。いくつかの例を次に示します。

図 10. ルノー F-1 レーシングカー。

「私たちは最終的に、ルノー F1 チームが以前に使用していた他のどの製品よりもはるかに低い超低粘度の流体を使用し、添加剤システムのスマートテクノロジーと組み合わせることにしました。ベアリング システムをより厳しい公差にアップグレードすることで、エンジンがもう少し遠くまで進み、もう少し走行できるレベルまで摩擦を減らすことができました。」

注記!

カストロールが超低粘度グリースを使用できるようにするために、ベアリングメーカーは(ベアリング内に超低粘度グリースが残留するため)より低い公差でベアリングを製造する必要がありました。これは、エドワーズ・デミングがシステムのより良い最適化のためにシステムの境界を拡大する必要性について常に思い出させたように、重要なイノベーションは関係者全員の協力によってのみ達成できることを再度裏付けています。

プロセス内の実際の変更を診断する

以下は、シューハート管理図を使用して、プロセス (システム) のポジティブな変化とネガティブな変化を迅速に診断する方法に関する映画です。

ビデオ 6. シューハート管理図を使用してプロセスの変化を迅速に診断する方法。赤い線はそれぞれ、上限管理限界 (上限管理限界、UCL、ВКГ) と下限管理限界 (下限管理限界、LCL、НКГ) です。緑の線 - 中央線 (CL、ЦЛ) - 平均値。

実験の説明を参照 「ファネルとターゲット」 そして 「赤いビーズ」 - 変動の性質と一般的な管理慣行の優れたデモンストレーション。